23.08.2019 - Oliver Hagenlocher - Noticias

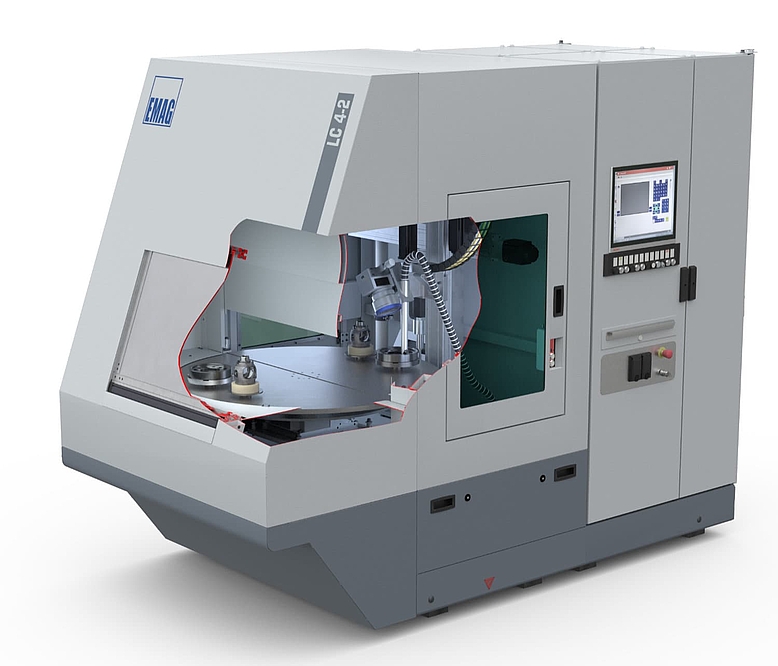

Máquina de limpieza con láser de EMAG LaserTec: Máquina de limpieza con láser LC 4-2 para su uso en líneas de producción o como máquina independiente

EMAG LaserTec es una marca conocida ante todo por sus sistemas de soldadura láser de alta productividad. En este caso, la palabra clave es "sistema": además del proceso de soldadura propiamente dicho, a menudo también se integran los pasos de proceso previos y posteriores a la soldadura. La limpieza de los componentes antes de la soldadura es un importante paso de proceso, ya que es determinante para la calidad. Tanto la suciedad de los procesos precedentes a la soldadura (p. ej. lubricantes refrigerantes o restos de técnicas de conformado) como también los conservantes o las capas superficiales como la fosfatación son perjudiciales para la soldadura y deben eliminarse (¡de manera fiable para el proceso!) para poder obtener uniones soldadas de alta calidad. Actualmente, el proceso aceptado y habitualmente utilizado no es, de ninguna manera, el más deseado. Nos referimos al lavado, el cual se realiza, casi siempre, con productos de limpieza acuosos y en una máquina de tres zonas (con los pasos de lavado, enjuagado y secado).

Imágenes

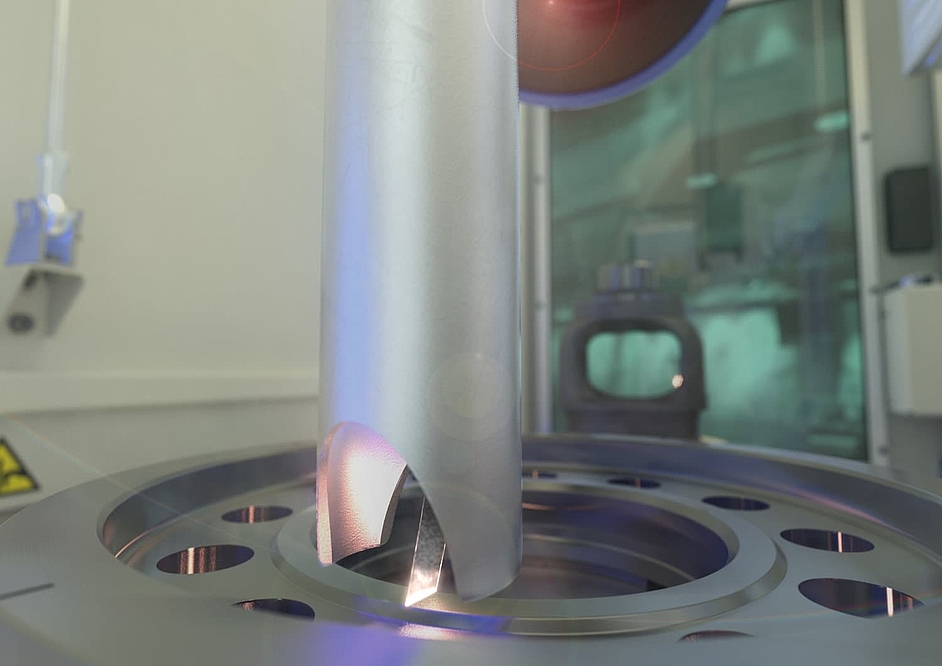

Un método alternativo es la denominada limpieza con láser: este es un proceso de ablación láser en el que la superficie del componente es "bombardeada" con pulsos de luz breves, pero de gran energía, que eliminan la suciedad de la superficie.

La limpieza con láser destaca por ofrecer una gran cantidad de ventajas. En comparación con los sistemas tradicionales de lavado industrial, la limpieza mediante rayo láser ahorra mucha energía y espacio. La nueva máquina de limpieza con láser LC 4-2, por ejemplo, solo requiere 4,5 m² de superficie de instalación. Y para el proceso de limpieza se emplea un láser de 200 W de alta eficiencia que se enciende durante tan solo unos segundos para cada componente. A menudo, las instalaciones de limpieza tienen una superficie de instalación de más de 20 m² y consumen energía de modo permanente, p. ej. para mantener la temperatura de las soluciones de lavado. Además, la limpieza con láser prácticamente no requiere mantenimiento, ya que no se utilizan productos de limpieza ni es necesario cambiar los líquidos de lavado.

La velocidad es otra de las grandes ventajas de esta tecnología. El proceso de limpieza con rayo láser se desarrolla en unos pocos segundos, de modo totalmente automatizado, y puede integrarse directamente en el ciclo de la línea. Tampoco es necesario olvidarse de la calidad, ya que todos los restos se eliminan de manera fiable, tanto si son inorgánicos (p. ej. óxidos) como orgánicos (p. ej. grasas).

Experiencia integral en mecanizado láser

"El desarrollo de instalaciones de soldadura láser es extremadamente complejo, ya que los requisitos pueden ser muy diferentes en función del componente", explica Nikolas Meyer, jefe de ventas de EMAG LaserTec. "En este caso, los conocimientos prácticos resultan fundamentales para poder ofrecer soluciones de producción eficaces con plazos cortos de desarrollo y entrega". A lo largo de los años, EMAG LaserTec ha ido acumulando una amplia experiencia en el sector de la soldadura láser de componentes (de trenes de fuerza) para la transmisión (p.ej. piñones de cajas de cambio, diferenciales, piezas para embragues o también componentes para la electro-movilidad, como ejes de rotores), lo que le ha permitido desarrollar los sistemas correspondientes. En la posición central de estos sistemas siempre se encuentran las máquinas de soldadura láser ELC de EMAG. Estas máquinas constituyen una base altamente eficaz y al mismo tiempo muy flexible que se puede utilizar para muchas aplicaciones. "Contamos con décadas de experiencia en cuanto al desarrollo de procesos y a nuestros conceptos de instalaciones. Esto es algo de lo que se beneficia un número cada vez mayor de clientes, los cuales ponen en nuestras manos la gestión y el desarrollo completos de sus proyectos. Al final de este proceso, reciben sistemas listos para ser usados y a la medida perfecta del componente y la planta de producción correspondientes", añade Meyer. Ahora, los expertos en láser de Heubach han aprovechado esta experiencia para desarrollar una nueva máquina de limpieza con láser.

Limpieza con láser: el know-how es decisivo

En el laboratorio de aplicaciones láser de la empresa EMAG LaserTec GmbH en Heubach se estudia de manera exhaustiva la tecnología de limpieza con láser. Para obtener resultados de limpieza óptimos se requieren parámetros de proceso ajustados. Para ello se llevan a cabo gran cantidad de ensayos de aplicación y estudios de parámetros, además de desarrollar y probar estrategias de mecanizado. Los lubricantes a base de aceite o agua, p. ej., producen parámetros de mecanizado diferentes.

Para el uso sencillo de esta tecnología se requiere, además, un software especial que exima al usuario de tareas relacionadas con parámetros ópticos o del láser, para que pueda concentrarse en la tecnología. Esto es posible gracias al software de programación EMAG EC Clean. En combinación con la SINUMERIK 840D sl integrada, este software constituye el cerebro de la máquina de limpieza con láser.

En el laboratorio de Heubach también existe la posibilidad de realizar ensayos de mecanizado.

Nueva máquina de limpieza con láser LC 4-2 para piezas con un diámetro de hasta 200 mm

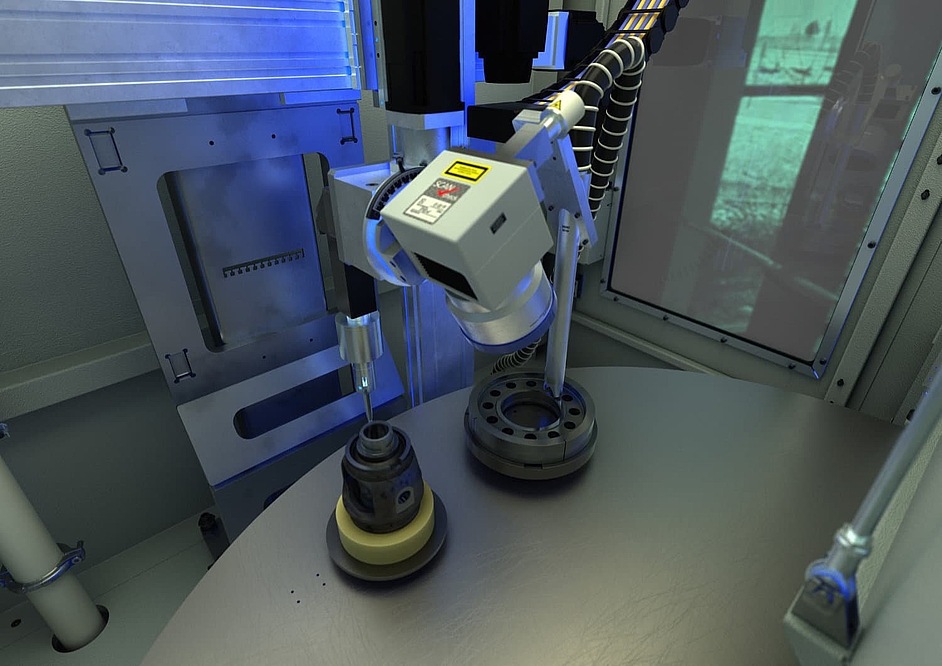

Hace ya algunos años que la palabra clave "modularización" se viene escuchando en el sector de la ingeniería mecánica: se trata de la utilización de un sistema modular para realizar soluciones específicas para el cliente. "En EMAG LaserTec también ampliamos de manera constante nuestros sistemas modulares. Por eso es un gran orgullo para nosotros poder presentar ahora en la EMO de Hannover nuestra nueva máquina de limpieza con láser LC 4-2, la cual no tiene nada que envidiar a las máquinas de soldadura láser ELC en cuanto a capacidad de rendimiento y flexibilidad", señala Nikolas Meyer (nota: LC 4-2 es la abreviatura de "Laser Cleaning", tamaño 4 con 2 alojamientos de herramienta). El corazón de la LC 4-2 es la ya mencionada fuente de rayos láser de 200 W. "Desde el comienzo quisimos desarrollar un sistema que pueda utilizarse de manera autónoma", explica Meyer. "De este modo, el usuario de la máquina individual también se beneficia de nuestra amplia red de servicio, lo que supone una ventaja considerable". Ya sea como solución independiente o como sistema de limpieza con láser en el ciclo de línea, en ambos casos el plato divisor integrado permite una carga manual sencilla y fiable, o bien una carga mediante automatización igualmente sencilla. Los alojamientos de herramienta pueden realizarse opcionalmente como alojamientos individuales o dobles, y disponen de motores giratorios para el movimiento de avance en el proceso de limpieza. "Para el posicionamiento de la óptica de limpieza en 3 ejes (XZB), el usuario también puede seleccionar si este se realiza de modo manual o completamente controlado por CN. Está claro que esta última opción resulta ideal para su uso en una línea de fabricación, p. ej. cuando se desea soldar diferentes componentes en una misma línea. Esto garantiza una absoluta fiabilidad del proceso", añade Nikolas Meyer.

La nueva LC 4-2 de EMAG lleva claramente la firma de EMAG LaserTec. Este sistema ha sido pensado hasta el último detalle y ofrece una máxima capacidad de limpieza en un espacio mínimo, sin necesidad de renunciar a la comodidad de manejo. El sistema de automatización integrado garantiza un manejo sencillo, lo que hace que sea adecuado para una gran cantidad de usuarios como alternativa a sistemas de limpieza tradicionales.

Resumen de las ventajas

- Consumo de energía considerablemente menor con respecto a máquinas de lavado. No hay líquidos que deban calentarse ni retirarse posteriormente mediante un secador por aspiración.

- Las piezas permanecen secas, lo que es especialmente importante en caso de elementos de difícil secado, como geometrías complejas, ranuras estrechas y similares.

- La limpieza de componentes está integrada a la perfección en el flujo de piezas y tiene lugar inmediatamente antes de la soldadura. No hay tiempos de inactividad ni interrupciones del flujo de material, así como tampoco tiempos de precalentamiento.

- Mediante su diseño compacto se reduce considerablemente la superficie requerida en la nave industrial.

- Elevada capacidad de proceso y constancia de los resultados.

- Ahora también se vaporiza fácilmente la suciedad problemática, como determinados lubricantes refrigerantes que se utilizan para la lubricación con cantidad mínima (MQL) y que se lavan con dificultad.

- Necesidad mínima de mantenimiento.

Descargas

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication