01/12/2023 - Oliver Hagenlocher - Stampa

EMAG sviluppa soluzioni di produzione integrate: Applicazioni robotizzate di precisione assicurano un flusso rapido di componenti durante la produzione

L’ausilio di sistemi di automazione robotizzati per asservire le linee di produzione viene oggi sempre maggiormente impiegato, soprattutto per velocizzare il processo di lavorazione e ridurre i costi pezzo unitari. EMAG è un esempio di come un produttore di macchine utensili pick-up riesca a combinare le proprie tecnologie con soluzioni di automazione robotizzate personalizzate per i propri clienti, riuscendo a soddisfare i requisiti di produzione richiesti.

Immagini

Secondo il rapporto "World Robotics 2022" della Federazione Internazionale di Robotica (IFR), circa 3,5 milioni di robot sono attualmente impiegati nella produzione industriale a livello mondiale. La Germania è uno dei cinque maggiori mercati al mondo nel quale vengono impiegati i robot. EMAG ha già infatti all’attivo diversi progetti realizzati e in sviluppo, in cui gli specialisti combinano le loro macchine ad elevate prestazioni con celle robotizzate molto diverse tra loro, garantendo così non solo processi altamente efficienti per l’intero processo di lavorazione, ma anche per stazioni aggiuntive per il controllo qualità, l'etichettatura, la pulizia e molto altro. Ma qual è l'obiettivo principale di EMAG integrando robot nei propri sistemi produttivi? "I requisiti del componente e del relativo processo di produzione sono sempre al centro dell'attenzione", spiega Jürgen Maier, Responsabile della Business Unit Tornitura di EMAG. "I punti decisivi sono, ad esempio, le dimensioni del lotto da produrre in un determinato periodo di tempo e l'autonomia con cui la soluzione deve funzionare. In ogni caso, siamo molto flessibili e ci adattiamo il più possibile alle richieste di produzione e allo spazio disponibile."

Nastri di automazione, pallettizzatori o cassetti di controllo

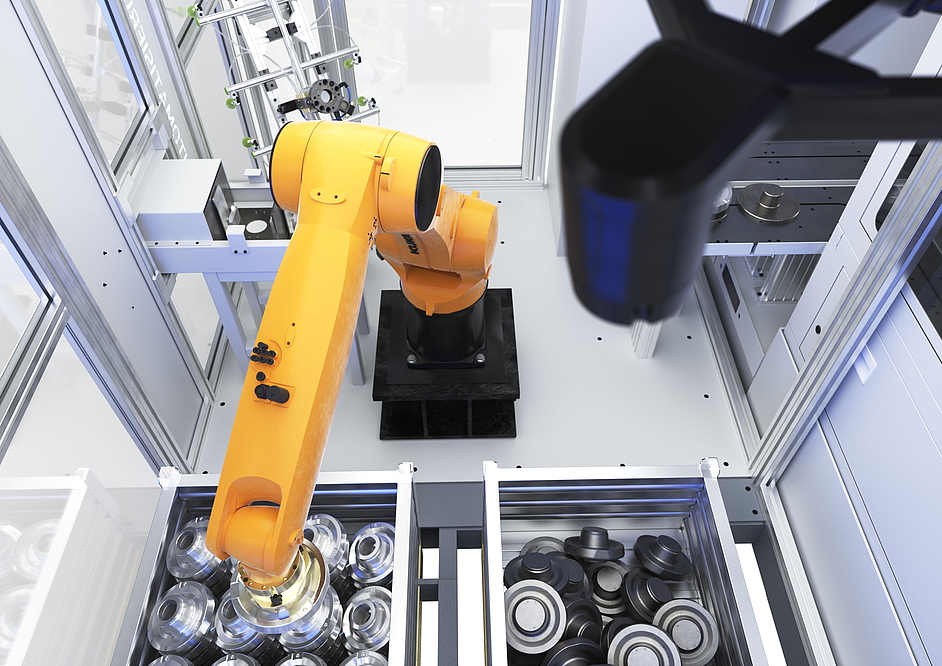

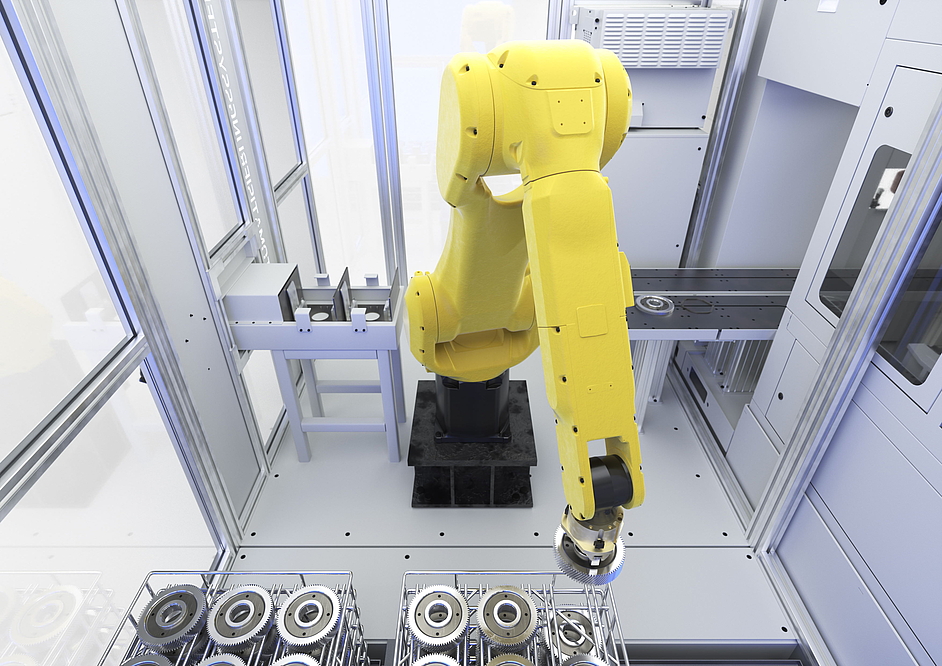

Entrando nel dettaglio è possibile verificare quanto sia varia l’offerta di EMAG anche riguardo ai sistemi di automazione. Le soluzioni proposte sono molteplici: nastri di alimentazione per carico e scarico, pallet ecc, raggiungibili con l’ausilio di robot, che con i corretti parametri, preleva i componenti da lavorare e li posiziona sul nastro trasportatore per essere movimentati fino alla zona pick-up per l’inizio del processo di lavorazione. I nastri a catena sono la variante ideale quando è richiesto un flusso fluido di componenti tra le varie macchine che vanno a comporre il sistema di produzione. . Il robot completa il sistema prelevando e depositando i componenti a seconda dello spazio disponibile e del flusso desiderato, in base alle diverse configurazioni dei nastri di automazione. Stop pneumatici assicurano inoltre la separazione dei componenti. È infine possibile integrare una telecamera per controllare l’allineamento dei componenti sul nastro di automazione. Una valida alternativa altamente flessibile sono i cosiddetti sistemi bin-picking, dove i componenti sono posizionati alla rinfusa e il robot non solo si occupa del loro prelievo, ma grazie ad un sistema con sensore 3D riesce a riconoscere il componente, ad allinearlo su nastro e ad alimentare lo step successivo di lavorazione. Questa tipologia di sistema può essere utilizzata in modo flessibile e configurata per differenti applicazioni.

L’utilizzo dei pallettizzatori richiede invece un avvio "ordinato": il sistema viene caricato e scaricato utilizzando, ad esempio, un carrello a cestelli. All’interno sono presenti dei contenitori impilati l’uno sopra l’altro nei quali vengono posizionati ordinatamente i componenti, questo consente un’elevata capacità di stoccaggio all’interno del carrello, che l’operatore deve semplicemente posizionare in un punto definito dal quale il robot può avere accesso. Il carrello con i componenti lavorati ha un posizione separata. "Con una soluzione di questo tipo, è importante confrontare il tempo di presa della macchina EMAG con le ore di lavoro necessarie alla macchina. Quindi, se il ciclo di lavorazione all'interno della macchina è di pochi secondi e allo stesso tempo si vuole ridurre al minimo lo sforzo operativo sulla macchina, il concetto di automazione può essere ampliato con la nostra unità di impilaggio SCS 4, ad esempio, per mantenere alta l'autonomia del sistema complessivo nonostante i tempi di presa ridotti. Questa è esattamente la tipologia di analisi che viene svolta per ogni soluzione robotizzata da applicare alle richieste di produzione del cliente”, spiega Maier.

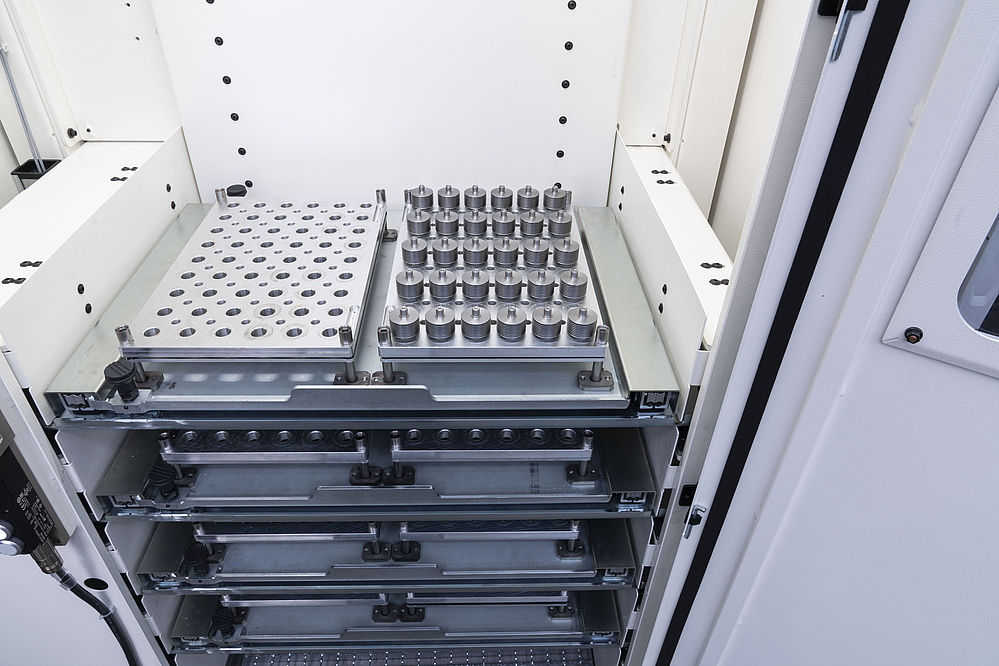

Una valida terza variante è un sistema a cassetti. Con questo tipo di sistema i componenti sono posizionati in cassetti con azionamento pneumatico, facilmente raggiungibile dal robot per il carico. I cassetti sono disposti uno sopra l'altro, il che significa che a parità di ingombro si ottiene un volume di stoccaggio maggiore e quindi una maggiore autonomia. L'operatore può anche sostituire i cassetti i in modo completamente parallelo al tempo ciclo, permettendo al robot di continuare a produrre

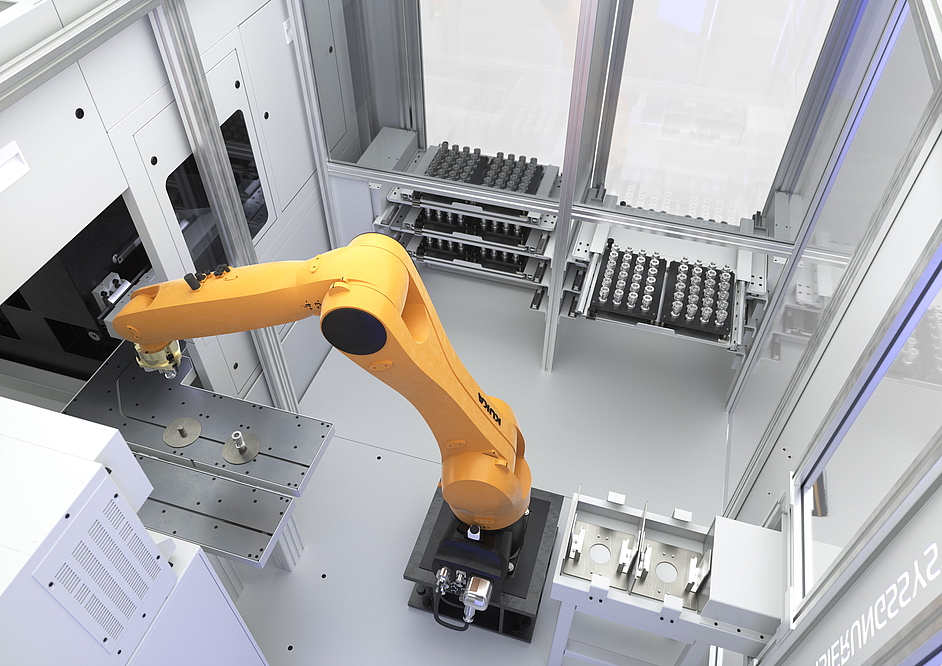

Aumenta il numero di soluzioni robotizzate di EMAG

Come già detto, oltre alle varie soluzioni robotizzate, anche il numero di opzioni configurabili sulle varie tipologie è ampio. Ad esempio, è possibile integrare il controllo statistico del processo (SPC), includendo una stazione di misura in questo caso i singoli componenti vengono regolarmente espulsi, misurati e reintrodotti per garantirne la qualità. È anche possibile integrare una barriera fotoelettrica, una stazione di presa per lavorare un maggiore range di componenti, piccole stazioni di lavaggio e pulizia dei componenti, sistemi di sbavatura o stazioni laser all’interno della cella robotizzata. Ogni opzione inserita viene poi controllata dal robot. Il risultato è un flusso continuo di componenti tra le diverse tecnologie. Per garantire un successo sostenibile a tutti i clienti, EMAG si affida a simulazioni computerizzate durante la pianificazione delle celle di automazione. Gli esperti controllano fattori quali il tempo di presa, l'accessibilità, il flusso di materiali nelle grandi linee di produzione. Altrettanto importante è la messa in servizio virtuale, ovvero il test dei processi e delle interfacce sul gemello digitale della linea di produzione. In questo modo è possibile individuare ed eliminare errori imprevisti già nelle prime fasi di sviluppo. Inoltre, la messa in servizio "reale" è molto più rapida.

"In generale, si può dire che sempre più soluzioni robotizzate vengono utilizzate sulle nostre macchine, ", riassume Jürgen Maier. "Infatti disponiamo già di diversi modelli di macchine che utilizzano la tecnologia pick-up, pertanto è semplice per EMAG integrare queste tipologie di soluzione sulle macchine singole e sulle linee di produzione, riducendo le operazioni manuali e garantendo un flusso costante di componenti attraverso le varie fasi di lavorazione”

Referenti

Oliver Hagenlocher

Zona

Press and Communication