Soluzioni per rotismi epicicloidali: l'intera gamma di lavorazioni temprato e non temprato

Grazie al loro rendimento elevato, alla loro forma costruttiva compatta e all’elevata densità di potenza, i rotismi epicicloidali trovano impiego in numerosi cambi automatici moderni.

Ingranaggio planetario: due pezzi finiti ogni 20 secondi con la soluzione in linea VL 1 TWIN

In che cosa consiste una possibile soluzione in linea VL 1 TWIN per la lavorazione su non temprato di ingranaggi planetari?

Il processo di lavorazione si svolge in due macchine collegate tra di loro dal sistema di automazione TrackMotion. In questo caso il corrispondente TransLift (un carrello sollevatore ribaltatore con pinza elettrica) preleva contemporaneamente due pezzi grezzi dal nastro di alimentazione e li trasporta sulla prima macchina. I due mandrini pick-up della VL 1 TWIN ricevono i pezzi e li trasferiscono nell'area di lavoro. Segue la lavorazione di tornitura del primo lato del diametro interno ed esterno (OP 10 – OP 10). Diametro e lunghezza (direzione X/Z) dei due ingranaggi planetari possono essere corretti in modo indipendente l'uno dall'altra, perché le teste portamandrino sono in grado di traslare in modo indipendente tra loro. Questo è importante soprattutto dopo un cambio utensili per compensare scostamenti (ad esempio dopo il cambio degli inserti). Dopo il loro trasporto all’esterno dell’area di lavoro, il TransLift ruota i due componenti semilavorati di 180 gradi e li trasporta all’altro VL 1 TWIN. Qui viene eseguita la tornitura in piano del secondo lato del diametro esterno (OP 20 – OP 20). Al termine, mediante TrackMotion il componente finito passa sul nastro di sosta, che è in grado di prelevare fino a 400 pezzi finiti sulle unità degli impilatori integrate. L'intero processo viene completato con un tempo ciclo di circa 20 secondi per due componenti. Il tempo truciolo/truciolo è in media di soli 5 secondi.

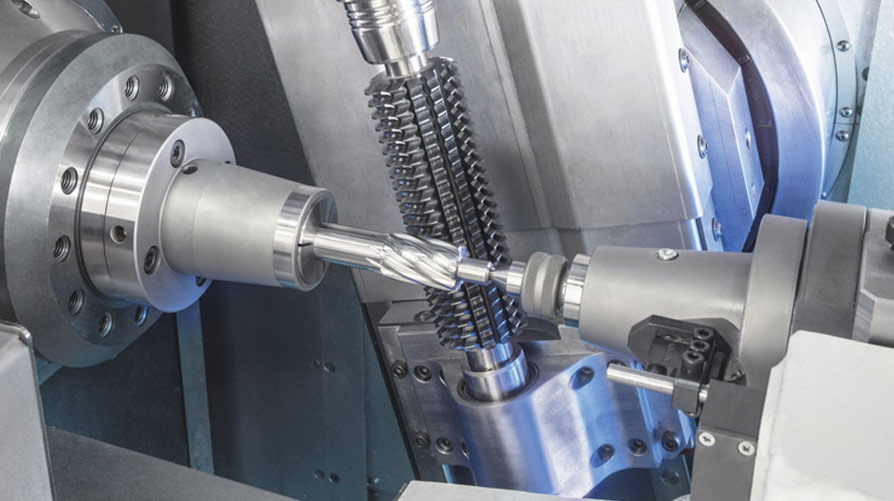

HLC 150 H – Efficiente dentatura diritta o elicoidale di pezzi per rotismi epicicloidali

La nuova dentatrice a creatore orizzontale HLC 150 H eccelle per le svariate innovazioni e copre una gamma di produzioni unica. Che si tratti di dentature diritte, elicoidali o dentature di viti senza fine - con la HLC 150 H gli utilizzatori hanno a disposizione tutto il know-how acquisito da EMAG KOEPFER.

Caratteristiche salienti della macchina (tra le altre):

- Design innovativo delle slitte a croce e “asse Y virtuale”

- Smussatura integrata

- Portale di carico ad alta velocità con doppia pinza rotante

- Tecnica di azionamento con straordinari risultati prestazionali per una lavorazione ad alte prestazioni

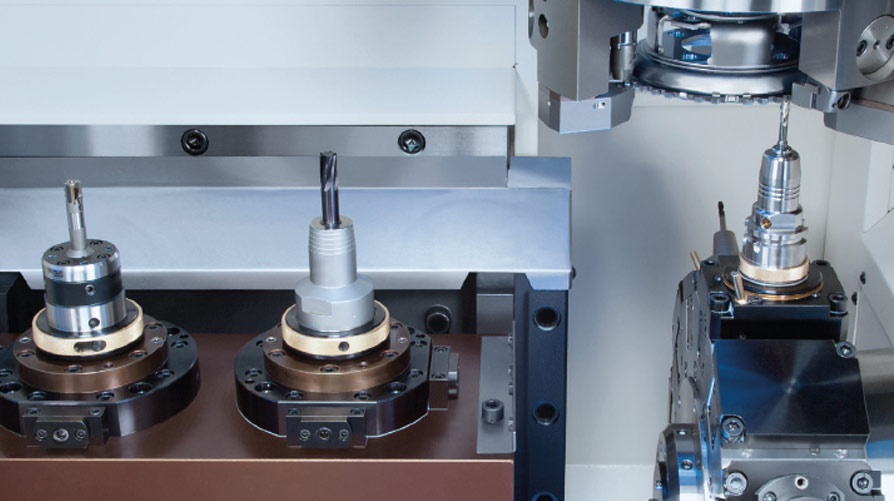

VLC 200 FA (?) – Lavorazione completa su temprato di pezzi da mandrino con diametro fino a 160 mm

La VLC 200 FA (Flexible Application) è la piattaforma ideale per le soluzioni flessibili e multifunzionali di produzione per componenti con diametro fino a 220 mm. Per la lavorazione di componenti del settore dei rotismi epicicloidali è disponibile un'ampia gamma di tecnologie di produzione differenti (fresatura, foratura, levigatura di lamiera, rettifica ecc.) che consentono soluzioni di lavorazione adattate alle perfezione.

Caratteristiche salienti della macchina (tra le altre):

- Area di lavoro configurabile in modo flessibile con teste di foratura plurimandrino a 1, 2 o 3 elementi

- Automazione con stazione pick-up integrata

- Ottimizzazione dei tempi ciclo grazie alla combinazione dei processi

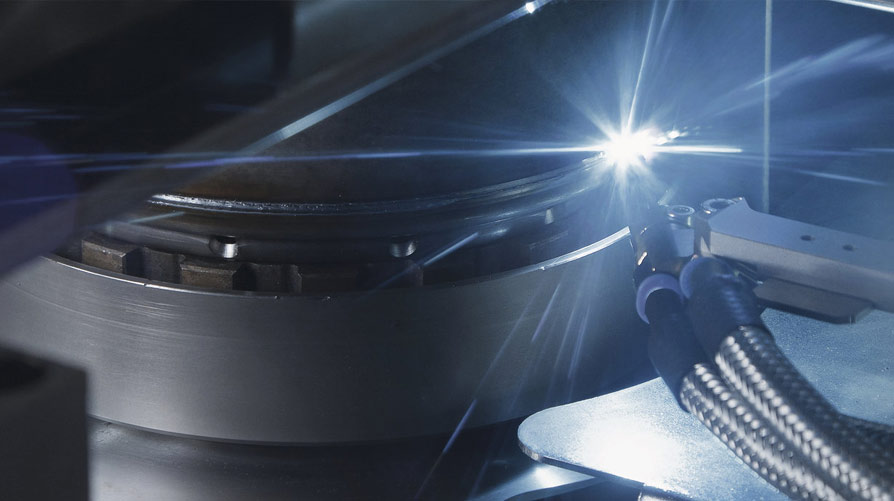

ELC 160 – Saldatura laser ad alto rendimento di portasatelliti (corona a dentatura interna, stella e disco)

L'ELC 160 è stata concepita sin da principio come macchina per la produzione in serie. La sua cinematica (ottica fissa / pezzo traslato) è la base perfetta per una soluzione di produzione precisa e soprattutto robusta. L'ELC 160 può essere automatizzata con facilità e, grazie alla sua modularità, offre la piattaforma perfetta per la realizzazione di soluzioni di produzione anche per processi complessi. Questi processi comprendono, oltre al ‘processo fondamentale’ che è la saldatura laser, anche la giunzione integrata con monitoraggio di forza/percorso (EMAG EC Join) o il preriscaldamento induttivo dei pezzi (ad es. nel caso dei materiali con carbonio equivalente elevato o caratteristiche costruttive sfavorevoli) con la tecnologia a induzione della consociata EMAG eldec Induction GmbH.

Caratteristiche salienti della macchina (tra le altre):

- Stazione di giunzione integrata con monitoraggio di forza/percorso

- Monitoraggio del cordone di saldatura per una qualità ottimale

- Perfetto adattamento dell'automazione e dei dispositivi di serraggio

- Guida del raggio e ottica di saldatura fisse

Con le sue macchine universali e ad alto rendimento EMAG offre soluzioni di produzione efficienti per la lavorazione su temprato e non temprato di rotismi epicicloidali.

Le macchine presentano di per sé un alto grado di flessibilità per quanto riguarda la gamma di lavorazioni e componenti.

Questo aspetto è ulteriormente potenziato dalla semplicità di concatenazione delle macchine. Ciò consente di realizzare cambiamenti e adattamenti nell'ambito della produzione in modo relativamente semplice.

Macchine per le vostre esigenze

(3) macchine trovate

Tecnologie

Sistemi di produzione complessi da un'unica fonte grazie a un'alta gamma di tecnologie

For those who want to produce gearing on workpieces with interfering contours – including a small overrun – gear shaping is frequently the only…

During the machining of the tooth flanks of shafts and gears by means of generating grinding or gear grinding, it is important to achieve…

L'industria automobilistica non è più immaginabile senza la saldatura laser: questa tecnica permette la produzione di componenti compatti e dal peso…

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/gear-hobbing-machines/gear-hobbing-machines-horizontal/hlc-150-h/hlc-150-h_preview.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/laserwelding-machines/elc-160/elc-160_preview.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/turning-machines/customized-vlc/vlc-200/vlc-200_preview.png)

Siamo a vostra disposizione.

Avete domande oppure avete bisogno di documentazioni dettagliate?

Come contattarci