15/02/2023 - Oliver Hagenlocher - Stampa

TrackMotion, Robot e Co.:

Come i fornitori e i produttori per conto terzi traggono vantaggio dalle soluzioni di automazione snella

Le ragioni per l'utilizzo dell'automazione e della robotica nell'industria manifatturiera sono molteplici e vanno dalla compensazione della mancanza di manodopera alla semplificazione dei processi di produzione, alla riduzione dei costi unitari. Le soluzioni di ultima generazione rendono molto più semplice sfruttare i vantaggi di una produzione perfettamente sincronizzata; proprio in questo contesto l'importanza dell'automazione aumenta anche nella produzione per conto terzi e tra le aziende fornitrici di medie dimensioni. Ma come si possono sviluppare soluzioni adeguate e convenienti per i propri processi di produzione? I costruttori di macchine EMAG forniscono una risposta. Le loro soluzioni di automazione provengono da un unico fornitore e vengono adattate in maniera precisa alle condizioni del cliente. Per questo processi flessibili e automatizzati garantiscono da un lato la riduzione dei costi e dall’altro l'incremento della qualità dei componenti e della sicurezza di processo.

Immagini

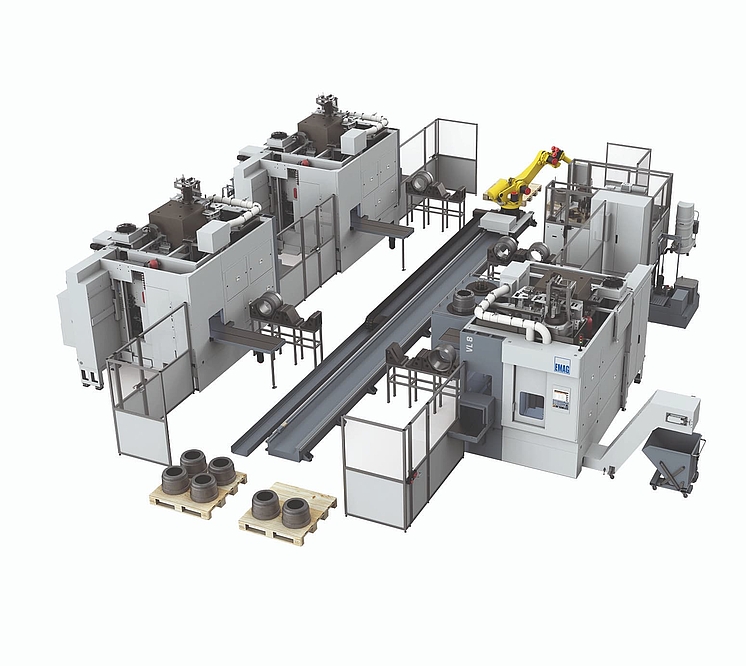

L’esempio della Pucktechnik di Solbiate Arno, vicino a Milano, mostra come ciò possa essere realizzato concretamente. Questa azienda che lavora per conto terzi è stata fondata nel 2017 e attualmente produce utensili in ghisa e vari componenti. Complessivamente, l'azienda dispone di circa 30 macchine, - delle quali undici macchine EMAG VL e una K 160 L di EMAG Koepfer: queste soluzioni EMAG garantiscono una produzione in serie in grandi volumi e automatizzata. Con l’aiuto di queste macchine attualmente vengono realizzati circa 650.000 ruote/mozzi all'anno. L'aspetto interessante è che vengono impiegate quattro linee di produzione dotate di un elevato grado di automazione. Le macchine che costituiscono queste linee sono completamente collegate tramite TrackMotion di EMAG e per questo diverse operazioni vengono svolte direttamente in successione. Per questo il numero di pezzi realizzati in questo settore in pochi anni è aumentato in maniera massiccia, questo successo si basa su un approccio tipico di EMAG: garantire la massima produttività nel minor spazio possibile. Questo è il significato delle macchine VL utilizzate qui in combinazione con l'automazione TrackMotion. Il principio tecnologico fondamentale delle linee di produzione è sempre lo stesso (indipendentemente dallo specifico tipo di macchina):

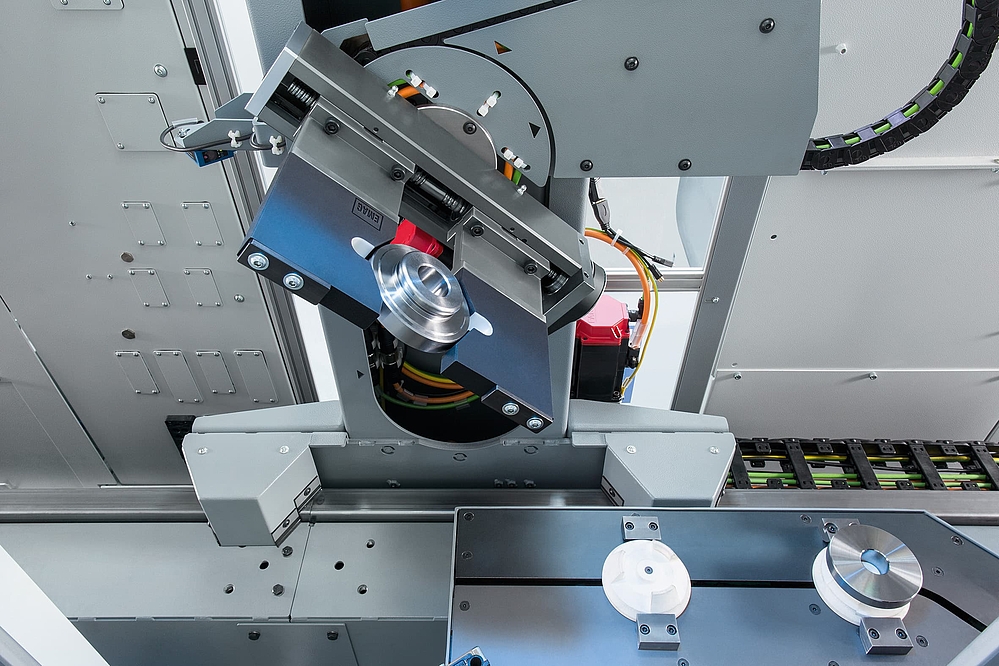

- Il TransLift - un carrello di sollevamento e ribaltamento sul portale della linea TrackMotion dotato di pinza elettrica programmabile - preleva il pezzo grezzo da un magazzino, lo trasporta alla macchina a una velocità fino a 150 metri al minuto e lo deposita sulla navetta interna alla macchina.

- Grazie alla disposizione verticale del mandrino, questo può prelevare il componente dalla posizione di pick-up della navetta e portarlo nella zona di lavoro della macchina.

- Dopo la lavorazione, il pezzo viene scaricato dalla macchina tramite la navetta e viene trasportato alla macchina successiva o al nastro di scarico con il sistema TrackMotion. Se necessario, il TransLift può anche ribaltare il componente.

TrackMotion: configurabile in maniera flessibile

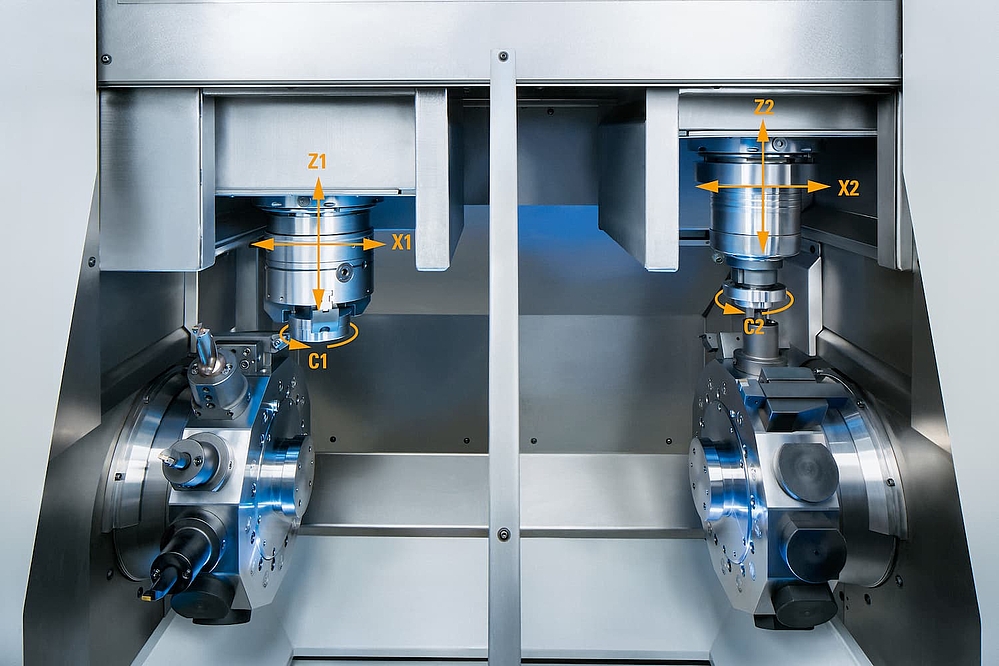

Su questa base si apre un gran numero di possibilità con i vari tipi di macchine EMAG. Ad esempio, una VL 3 DUO, dotata di due mandrini completamente autosufficienti in zone di lavoro separate per OP 10 e OP 20, può essere trasformata in un potente sistema completo. Il sistema di automazione Trackmotion. assicura non solo un rapido trasporto dei pezzi tra il magazzino e le zone di lavoro ma esegue anche il ribaltamento dei pezzi tra OP 10 e OP 20. Inoltre, con TrackMotion sono possibili anche "grandi soluzioni", ad esempio per la produzione di scatole del differenziale. A questo proposito vengono impiegate quattro macchine: nella OP 10 e nella OP 20 viene eseguita la lavorazione di tornitura di entrambi i lati della scatola su un centro di tornitura verticale VL 4. Per la lavorazione del lato esterno nella OP 30, EMAG si affida alla VT 4, che consente una lavorazione a 4 assi di tutto il lato esterno in un’unica fase di serraggio. Con la OP 40 viene di nuovo utilizzato un centro di tornitura verticale, in questo caso una VL 6.

Celle robotiche: sempre più interessanti per i produttori per conto terzi

I requisiti del pezzo in lavorazione e del relativo processo di produzione sono al centro dell'attenzione degli sviluppatori anche per le soluzioni robotiche di EMAG. Questioni importanti sono, ad esempio, quali grandezze lotto vengono realizzate in un determinato periodo di tempo e quanto deve essere autosufficiente la soluzione. Allo stesso tempo, il collegamento delle macchine sulla base della tecnologia pick-up è particolarmente semplice. Il robot posiziona il componente su un portapezzi della navetta della macchina, sulla quale l’automazione interna subentra come descritto. L’alimentazione dei pezzi nella cella avviene, ad esempio, tramite nastri in entrata e in uscita, palettizzatrici, cassetti o tramite bin-picking: ogni soluzione presenta punti di forza e condizioni di base diversi. Le possibilità offerte da questo approccio sono evidenti , ad esempio, nella combinazione di due VL 3 DUO e un robot: innanzi tutto i componenti vengono lavorati simultaneamente da un lato sulla prima macchina. Quindi il robot li preleva, li ribalta e li conduce alla macchina per la lavorazione simultanea del secondo lato consentendo così di ottenere complessivamente quantità elevate in tempi brevi. Inoltre, la cella può essere facilmente adattata ad altri processi. Interessante è anche l'esempio del "freno a tamburo per autocarri": in questo caso, quattro macchine di tipo VL 8 sono collegate tramite un robot su un asse di traslazione supplementare, un concetto che combina la flessibilità di un robot con la portata di un portale.

In sintesi, la combinazione della tecnologia pick-up di EMAG con diverse soluzioni di automazione, dalla TrackMotion al robot, si traduce in sistemi estremamente potenti e adattabili singolarmente. In qualsiasi momento è possibile integrare nuove macchine nel processo. Grazie a queste premesse anche i produttori per conto terzi e i fornitori ne traggono vantaggio: producono più velocemente, senza errori e in maniera più economica, dalle ruote dentate agli alberi e ai mozzi delle ruote, alle scatole dei differenziali e a molti altri componenti.

Referenti

Oliver Hagenlocher

Zona

Press and Communication