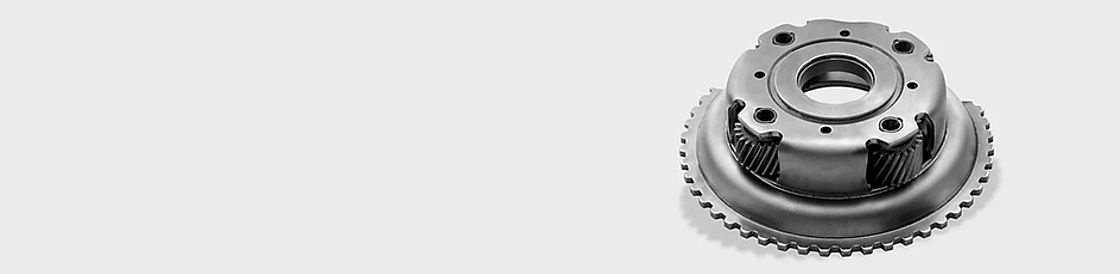

Fertigungslösungen für Planetengetriebe: Die ganze Palette der Weich- und Hartbearbeitung

Planetengetriebe kommen heute aufgrund ihres hohen Wirkungsgrades, ihrer kompakten Bauform sowie der hohen Leistungsdichte in einer Vielzahl von modernen Automatikgetrieben zum Einsatz.

Planetenrad: Mit der VL 1 TWIN-Linienlösung alle 20 Sekunden zwei Fertigteile

Wie genau sieht eine denkbare VL-1-TWIN-Linienlösung für die Weichbearbeitung von Planetenrädern aus?

Der Bearbeitungsprozess vollzieht sich in zwei Maschinen, die per TrackMotion Automationssystem miteinander verbunden sind. Dabei greift der dazugehörige TransLift (ein Hub-Wendewagen mit Elektrogreifer) gleichzeitig zwei Rohteile vom Zuführband und transportiert sie zur ersten Maschine. Hier übernehmen die zwei Pick-up-Spindeln der VL 1 TWIN und führen die Bauteile dem Arbeitsraum zu. Es folgt die Drehbearbeitung der ersten Seite von Innen- und Außendurchmesser (OP 10 – OP 10). Durchmesser und Länge (X-/Z-Richtung) der beiden Planetenräder lassen sich dabei unabhängig voneinander korrigieren, weil die Spindelkästen autark verfahren können. Dies ist insbesondere nach einem Werkzeugwechsel wichtig, um Abweichungen (beispielsweise nach Wechsel der Wendeplatten) zu kompensieren. Nach dem Transport aus dem Maschinenraum übernimmt wieder der TransLift, dreht die zwei halbfertigen Bauteile um 180 Grad und transportiert sie zur anderen VL 1 TWIN. Hier wird die zweite Seite des Außendurchmessers plangedreht (OP 20 – OP 20). Abschließend landet das fertige Bauteil per TrackMotion auf dem Speicherband, das bis zu 400 Fertigteile auf den integrierten Stacker-Einheiten aufnehmen kann. Der Gesamtprozess vollzieht sich mit einer Taktzeit von rund 20 Sekunden für zwei Bauteile. Dabei beträgt die durchschnittliche Span-zu-Span-Zeit nur knapp 5 Sekunden.

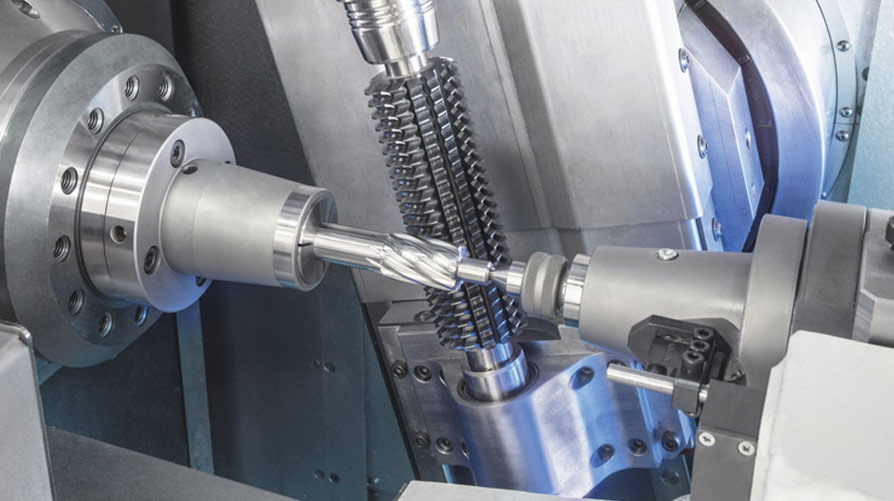

HLC 150 H – Effiziente Verzahnungsbearbeitung von gerade und schrägverzahnten Planetengetriebeteilen

Die horizontale Wälzfräsmaschine HLC 150 H besticht durch eine Vielzahl von Neuentwicklungen und deckt ein einzigartiges Fertigungsspektrum ab. Ob gerade, schräge oder Schneckenverzahnung – mit der HLC 150 H steht dem Anwender das gesamte Know-how von EMAG KOEPFER zur Verfügung.

Highlights der Maschine (u.a.):

- innovatives Kreuzschlittendesign und „virtuelle Y-Achse“

- Anfasen integriert

- Hochgeschwindigkeits-Ladeportal mit Doppelrotationsgreifer

- Antriebstechnik mit außerordentlichen Leistungsdaten für Hochleistungsbearbeitung

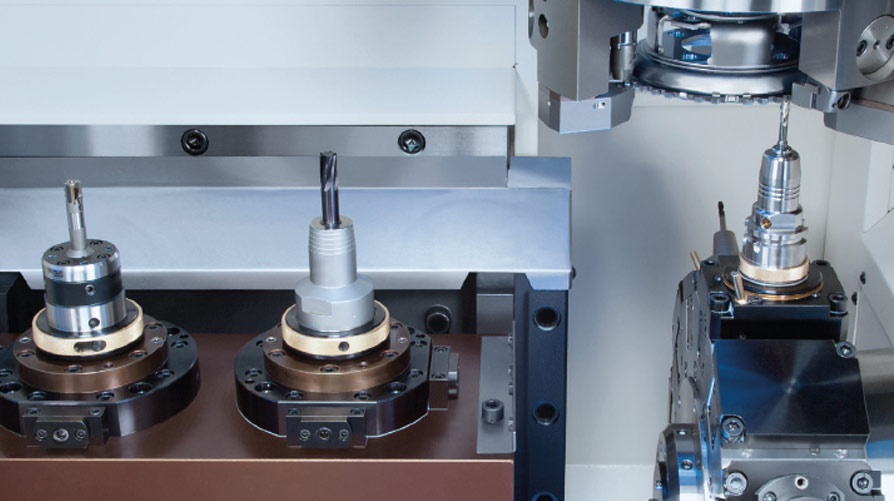

VLC 200 FA – Komplette Hartbearbeitung von Futterteilen bis 160 mm Durchmesser

Die VLC 200 FA (Flexible Application) ist die ideale Plattform für flexible und multifunktionale Fertigungslösungen für Bauteile bis 220 mm Durchmesser. Zur Bearbeitung von Bauteilen aus dem Bereich Planetengetriebe stehen unterschiedlichste Fertigungstechnologien (Fräsen, Bohren, Honen, Schleifen etc.) bereit und ermöglichen so perfekt angepasste Bearbeitungslösungen.

Highlights der Maschine (u.a.):

- flexibel konfigurierbarer Arbeitsraum mit Mehrspindelbohrkopf 1-, 2- oder 3-fach

- integrierte Pick-up-Automation

- Taktzeitoptimierung durch Verfahrenskombination

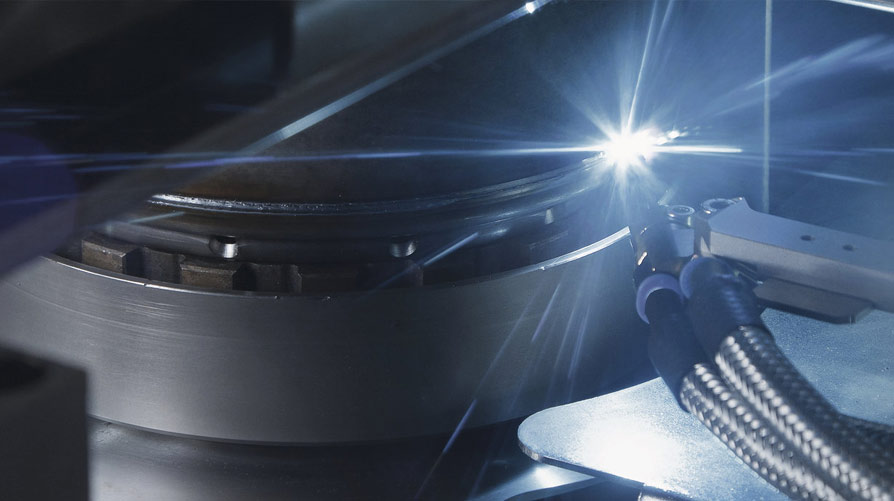

ELC 160 – Hochproduktives Laserschweißen von Planetenträgern (Hohlrad, Stern und Scheibe)

Die ELC 160 wurde von vornherein als Produktionsmaschine für die Serienfertigung konzipiert. Ihre Kinematik (feststehende Bearbeitungsoptik/bewegtes Werkstück) ist die perfekte Basis für eine präzise und vor allem robuste Produktionslösung. Die ELC 160 ist leicht automatisierbar und kann aufgrund ihrer Modularität auch zur Realisierung von komplexen Prozessen herangezogen werden.

Highlights der Maschine (u.a.):

- integrierte Fügestation mit Kraft-Weg-Überwachung

- Schweißnahtüberwachung für optimale Qualität

- perfekt angepasste Automation und Spannvorrichtungen

- feststehende Strahlführung und Schweißoptik

EMAG bietet mit seinen universellen und hochproduktiven Maschinen effektive Fertigungslösungen für die Hart- und Weichbearbeitung von Planetengetrieben an.

Die Maschinen verfügen dabei an sich bereits über eine hohe Flexibilität, was das Bearbeitungs- und Bauteilspektrum angeht.

Dies wird durch die einfache Verkettung der Maschinen noch ergänzt. So lassen sich Veränderungen und Anpassungen in der Produktion vergleichsweise einfach umsetzen.

Technologien

Komplexe Fertigungssysteme aus einer Hand dank einer hohen Bandbreite an Technologien

Wer Verzahnungen an Werkstücken mit Störkonturen produzieren möchte – und das inklusivem kleinem Auslauf –, kommt häufig um das Wälzstoßen nicht…

Bei der Zahnflankenbearbeitung von Wellen und Rädern per Wälzschleifen bzw. Verzahnungsschleifen geht es um maßgenaue Ergebnisse im mµ-Bereich, denn…

Laserschweißen ist die Voraussetzung für kompakte, gewichtsoptimierte Bauteile und damit für energieeffiziente Fahrzeuge. Die exakt dosierbare,…

Maschinen für Ihre Anforderungen

(3) Maschinen gefunden

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/1/a/csm_hlc-150-h_preview_661b44ecc7.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/e/8/csm_elc-160_preview_8e37dd8452.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/1/4/csm_vlc-200_preview_201db90edc.png)