22.07.2021 - Oliver Hagenlocher - Presse

Analyse hochfrequenter Daten zur Anomalieerkennung: Neu entwickeltes Verfahren ermöglicht die Auswertung im laufenden Prozess – die „In-Prozess-Anomalieerkennung“ in der Fertigung

Die Produktionsbedingungen vieler Zulieferunternehmen wandeln sich kontinuierlich: Automotive-Bauteile werden einerseits immer komplexer. Gleichzeitig steigen die Anforderungen der OEMs an Maßgenauigkeit und Toleranzen sehr schnell an. Die Fehlertoleranz lautet trotzdem „Null“. Wie lassen sich diese Tendenzen unter einen Hut bringen? Eine aktuelle Industrie-4.0-Lösung von EMAG gibt hierauf Antwort. Dabei nutzen die Maschinenbauer spezielle Funktionen der Maschinensteuerung, um In-Prozess-Messwerte laufend abzugreifen, direkt mithilfe ihres IoT-Baukastens namens „EDNA“ auszuwerten und Anomalien zu detektieren. Was für Möglichkeiten eröffnet dieser innovative Industrie-4.0-Ansatz?

Bilder

Industrielle Produktion ist in vielen Details ein Kampf um Mikrometer und Millisekunden, wobei jeder Prozess letztlich immer weiter optimiert wird. Anomalien müssen – noch während der Bearbeitung – erkannt werden, um unmittelbare Maßnahmen einzuleiten.

IoT-Core analysiert Messdaten

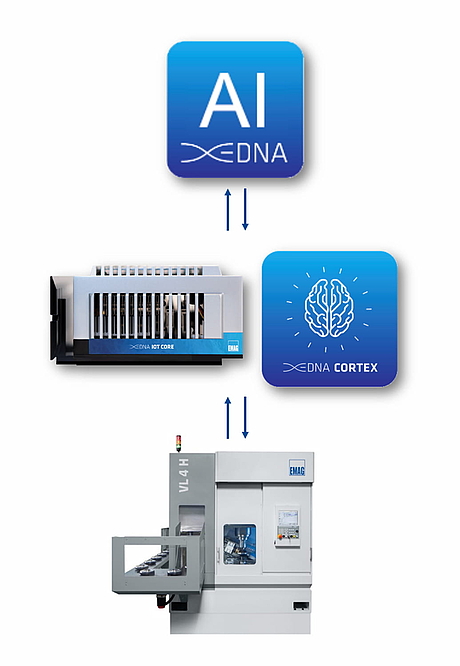

Unabhängig vom reinen Maschinenbau arbeitet EMAG konsequent daran, seine Produktionstechnologie zu digitalisieren. Die große Menge an Sensor-, Betriebs- und Produktionsdaten, die jede Werkzeugmaschine während ihres Betriebs erzeugt, werden umfassend für noch stabilere und produktivere Prozesse genutzt. Die erfassten Daten werden mit Soll-Werten abgeglichen, um so Prozessanomalien zuverlässig zu erkennen. Basis für dieses Vorhaben ist die neue IoT-Komplettlösung EDNA für die Vernetzung, Bedienung und Analyse der Maschinen. Im Kern besteht sie aus einem leistungsstarken Industrie-PC – dem EDNA IoT-Core – der die Daten aufzeichnet, aggregiert und analysiert. Der Einsatz des EDNA IoT-Core lässt sich flexibel skalieren: nur lokal innerhalb einer Stand-Alone-Maschine, angebunden an eine Edge-Lösung (also einem unternehmensweiten internen Netzwerk bzw. einer Cloud oder vernetzt mit der Cloud. Gleichzeitig hat die Lösung eine durchgehend modulare Software-Architektur– bei Bedarf können zusätzliche Protokolle, Datenanbindungen an Kundensysteme, unterschiedlichste Analyse-Skripte (Auswertungen) usw. implementiert werden.

Zum frühesten Zeitpunkt reagieren

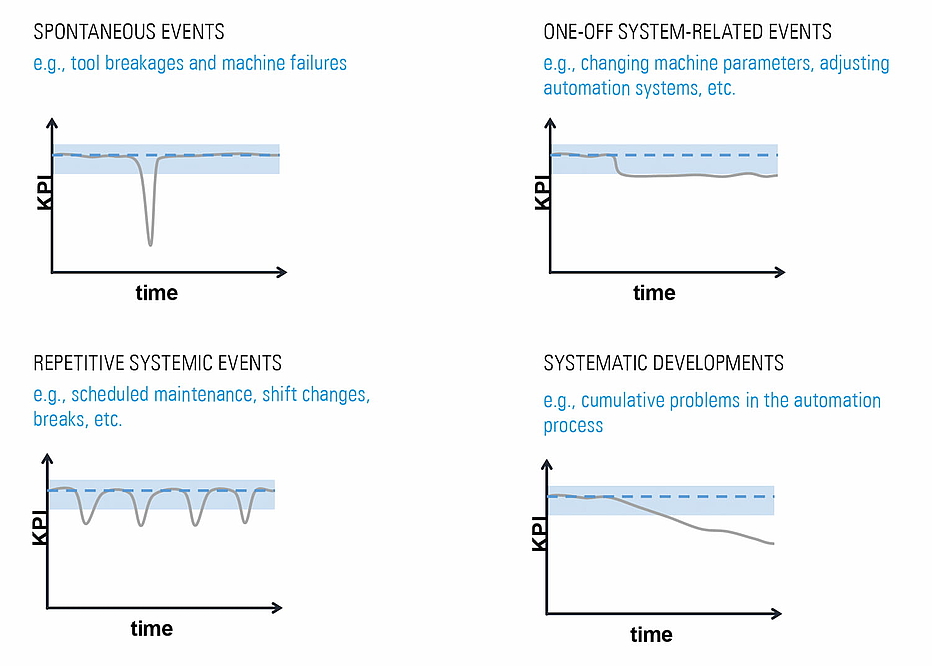

Auf Basis der aufgezeichneten und analysierten Daten können die Spezialisten von EMAG sporadisch auftretende Anomalien bei überwachten Parametern in einer sehr frühen Phase aufdecken. Der EDNA IoT-Core erfasst eine mögliche Abweichung zum Zeitpunkt des Auftretens, analysiert die Daten innerhalb weniger Sekunden und entscheidet unter Berücksichtigung des Bearbeitungsschrittes, ob der gesamte Produktionsprozess abgebrochen und das Bauteil ausgeschleust werden muss. „Für die intelligente Anomalieerkennung ist natürlich erstmal ein Lernprozess notwendig. Nicht jede Abweichung im Produktionsprozess führt zwangsläufig zu einem Ausschussteil. Wenn es z.B. beim Schruppen zu einer Abweichung kommt, dieser aber beim Schlichten wieder ausgeglichen wird, hat diese Anomalie keine Auswirkung auf die Qualität des Bauteils“, erklärt Rainer Seitz, Leiter Softwareentwicklung & IoT bei EMAG. Im Umkehrschluss heißt das für den Anwender: Wenn eine Anomalie auftritt und nicht mehr ausgeglichen werden kann, wird das Bauteil nicht mehr (überflüssigerweise) zu Ende bearbeitet. Es fließt also keine weitere Wertschöpfung in ein ohnehin fehlerhaftes Teil – bei großen Stückzahlen ein nicht zu unterschätzender Kostenvorteil. Doch nicht nur hier lässt sich bares Geld sparen. Gerade bei Bauteilen mit hoher Qualitätsanforderung kann die Anomalieerkennung dazu beitragen, dass weniger Teile gemessen werden müssen, was wiederum die Kosten senkt. „Es ist ebenfalls möglich, beginnenden Verschleiß an Maschinenkomponenten zu detektieren, wie jetzt ein erstes Praxisbeispiel gezeigt hat. Damit ist diese Form der Anomalieerkennung eine mögliche Ergänzung zu unserem EDNA Health Check, mit dem sich jetzt schon der Betriebszustand wichtiger Komponenten einer Maschine überwachen lässt“, erklärt Seitz weiter.

Eine Welt von Möglichkeiten

Was für Chancen eröffnet dieser Ansatz in Zukunft – auch mit Blick auf andere Kunden? Die Antwort darauf ist vielschichtig. Der EDNA IoT-Core bietet Zugriff auf eine Vielzahl von Daten, die Rückschlüsse auf den Maschinenzustand ermöglichen. Auf Basis einer „Soll-Ist-Analyse“ lassen sich alle diese Werte klassifizieren: Kommt es zu einer Abweichung, wird der Anwender frühzeitig informiert und kann steuernd in den Prozess eingreifen (z.B. Ausschleusen des Bauteils). Dabei zeigt Im Übrigen lässt sich die ganze Lösung per Cloud mit EMAG verbinden, sodass die Maschinenbauer bei Controlling und Fehleranalyse unterstützen können. In der Folge wird der gesamte Produktionsprozess deutlich transparenter und effizienter, wie diverse weitere Einsätze von EDNA bei Kunden in anderen Anwendungsfällen beeindruckend deutlich machen. So schätzen die Experten bei EMAG, dass allgemein bereits nach rund einem Jahr ein „Return on Invest“ möglich ist, wenn alle Daten ausgewertet und für Handlungsableitungen genutzt werden. „In jedem Fall haben wir uns mit EDNA ein völlig neues ‚Werkzeug‘ geschaffen, um die Produktivität unserer Kunden gezielt zu steigern – und das ohne Investition in neue Maschinen, denn die Lösung funktioniert bei vielen älteren Modellen“, so Rainer Seitz. „Zugleich legen wir so den Grundstein für die intelligente Produktion der Zukunft bei unseren Kunden.“

Interviw mit Andreas Kühne, Lead Data Scientist bei anacision

Vorausschauende Wartung, steigende Ausbringungsmengen und sinkende Fehlerquoten – die Leistungsversprechen der Industrie 4.0 sind groß, wobei viele Anwender immer noch an der Umsetzbarkeit zweifeln: „Zukunftsmusik“ ist hier ein oft gehörtes Wort. An dieser Stelle wollen wir deshalb ganz praktisch auf dieses Thema schauen: Bei einem großen deutschen Automobilzulieferer haben IoT-Experten von EMAG sowie den Partner-Unternehmen EXXETA, intuity und anacision einen zentralen Produktionsprozess optimiert – mit erstaunlichen Ergebnissen. Zum Beispiel die Produktionskapazität der EMAG Linie steigt deutlich an. Ein Gespräch mit Andreas Kühne, Lead Data Scientist bei anacision, über die aktuellen Erfolge der dazugehörenden EMAG EDNA Technologie, mit deren Hilfe die Maschinenbauer ihre Maschinen umfassend digitalisieren.

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation