22/07/2021 - Oliver Hagenlocher - Presse

Analyse de données à haute fréquence pour la détection d'anomalies : une nouvelle méthode permet une évaluation en cours de processus – « détection d'anomalies in-process » pendant la production

Les conditions de production de nombreux fournisseurs évoluent en permanence : la complexité des composants automobiles ne cesse de croître. Dans le même temps, les attentes des équipementiers en matière de précision dimensionnelle et de tolérances augmentent très rapidement. Et ce, avec une tolérance aux erreurs qui reste nulle. Comment faire pour concilier ces tendances ? La réponse vient tout droit d'une solution actuelle de l'industrie 4.0 mise au point par EMAG. Les fabricants de machines utilisent des fonctions spéciales du système de commande de la machine pour accéder en continu aux valeurs mesurées en cours de processus, les évaluer directement à l'aide de leur système modulaire IoT appelé « EDNA » et détecter les anomalies. Quels débouchés cette approche innovante de l'industrie 4.0 ouvre-t-elle ?

Images

À bien des égards, la production industrielle s'apparente à une bataille pour les micromètres et les millisecondes, chaque processus étant toujours plus optimisé. Les anomalies doivent être détectées, toujours pendant l'usinage, afin de déployer des mesures immédiates.

IoT-Core analyse les données de mesure

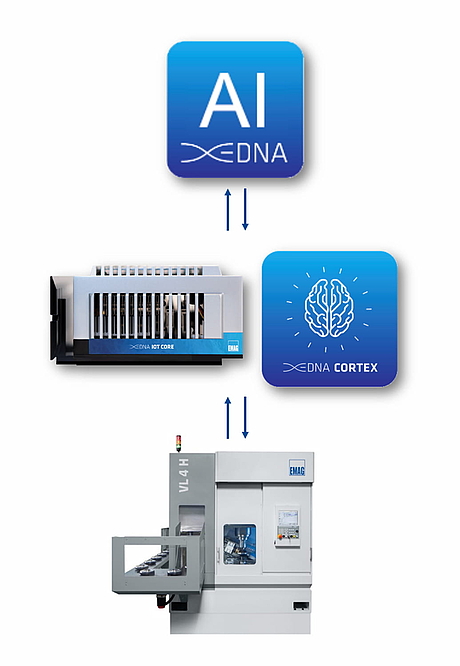

Indépendamment de son activité consacrée à la construction de machines, EMAG met tout en œuvre pour numériser sa technologie de production. L'énorme volume de données de capteurs, de fonctionnement et de production générées par chaque machine-outil pendant son fonctionnement sont exploitées de manière extensive pour améliorer la stabilité et la productivité des processus. Les données enregistrées sont comparées avec les valeurs théoriques afin de détecter avec une grande fiabilité les anomalies. À la base de ce projet, la nouvelle solution complète IoT EDNA pour la mise en réseau, l'exploitation et l'analyse des machines. Il se compose principalement d'un puissant PC industriel, EDNA IoT Core, qui enregistre, regroupe et analyse les données. L’utilisation du EDNA IoT-Core peut être modulée de manière flexible : localement dans une machine autonome, connecté à une solution périphérique (un réseau interne à l’entreprise ou un Cloud) ou mis en réseau avec le Cloud. En parallèle, la solution dispose d'une architecture logicielle modulaire globale – des protocoles additionnels, des connexions de données aux systèmes des clients, une grande variété de scripts d'analyse (évaluations), etc. peuvent être mis en œuvre si cela s'avère nécessaire.

Réagir le plus tôt possible

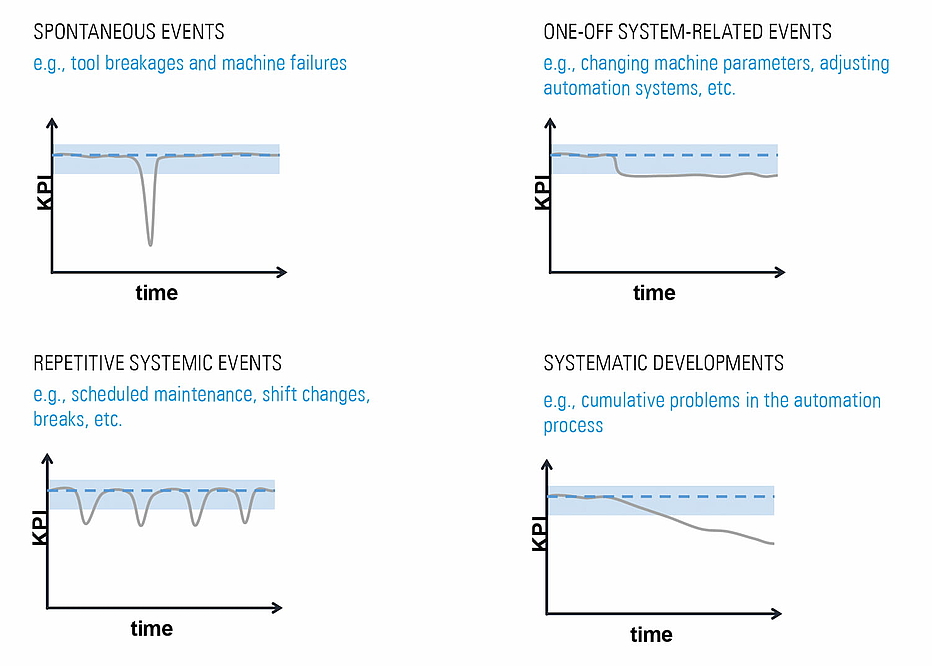

À partir des données enregistrées et analysées, les spécialistes d'EMAG peuvent détecter à un stade très précoce des anomalies sporadiques dans les paramètres surveillés. L'EDNA IoT-Core détecte les écarts potentiels au moment où ils se produisent, analyse les données en quelques secondes et décide, en intégrant l'étape d'usinage, si l'ensemble du processus de production doit être interrompu et le composant éjecté. « Il faut bien sûr commencer par un processus d'apprentissage pour permettre une détection intelligente des anomalies. Tout écart dans le processus de production n'entraîne pas nécessairement la mise au rebut d'une pièce. Prenons l’exemple d’une pièce manquée identifiée pendant la phase d'ébauche : si un écart peut être compensé pendant la finition, il n'impacte pas la qualité de la pièce », explique Rainer Seitz, responsable du développement logiciel et de l'IoT chez EMAG. Inversement, l'utilisateur en tire la conséquence suivante : si une anomalie survient et ne peut plus être compensée, l'usinage du composant ne va plus (inutilement) jusqu'à son terme. Autrement dit, aucune valeur supplémentaire n'est investie dans une pièce déjà défectueuse : un avantage en termes de coûts à ne pas sous-estimer lorsqu'il s'agit de produire de grandes quantités. Mais ce n'est pas le seul levier qui permet de réaliser des économies. Dans le cas des composants notamment, qui sont soumis à des exigences de qualité élevées, la détection des anomalies peut contribuer à réduire le nombre de pièces à mesurer, et donc de réduire sensiblement les coûts. « Il est également possible de détecter l'usure naissante des composants de la machine, comme le montre un premier exemple pratique. Cette forme de détection des anomalies vient donc compléter notre bilan de santé EDNA, en surveillant l'état de fonctionnement de composants importants de la machine », poursuit M. Seitz.

Tout un univers de possibilités

Quelles sont les opportunités de cette approche pour le futur – en considérant également les autres clients ? Elles sont présentes à différents niveaux. Le EDNA IoT-Core donne accès à un large éventail de données qui permettent de tirer des conclusions sur l'état de la machine. Toutes ces informations peuvent être classées sur la base d'une « analyse théorique/réel » : en cas d'écart, l'utilisateur est informé rapidement et peut intervenir dans le processus de manière contrôlée (par exemple, en éjectant le composant). Par ailleurs, l'ensemble de la solution peut être connecté à EMAG via le cloud de sorte que les fabricants de machines peuvent fournir une assistance pour le contrôle et l'analyse des erreurs. Le processus de production dans son intégralité offre ainsi une transparence et une efficacité accrues, comme l'ont démontré de manière impressionnante diverses autres utilisations de EDNA chez des clients sur d'autres applications. Les experts de EMAG estiment dans ce contexte que de manière générale, un retour sur investissement est possible après la première année si les données obtenues sont évaluées et utilisées pour déterminer les actions. « Dans tous les cas, EDNA constitue un outil totalement novateur pour accroître la productivité de nos clients de manière ciblée – sans investir dans de nouvelles machines, puisque la solution fonctionne sur de nombreux anciens modèles », précise Rainer Seitz. « Nous en profitons pour poser les bases de la production intelligente du futur chez nos clients. »

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication

![[Translate to French (4):] EDNA Apps Industry 4.0: EDNA Apps from EMAG](https://cdn.emag.com/fileadmin/_processed_/a/7/csm_EDNA_Apps_23327376b4.jpg)

![[Translate to French (4):] EDNA Apps Industry 4.0: EDNA Apps from EMAG](https://cdn.emag.com/fileadmin/_processed_/a/7/csm_EDNA_Apps_5de7ab7940.jpg)