Efficienza energetica in EMAG: focus sui processi produttivi efficienti

EMAG ha sempre posto l'accento sull'efficienza, che è di grande importanza nel mondo di oggi caratterizzato dal cambiamento climatico e dalla sostenibilità. Questo impegno per l'efficienza era già evidente con l'introduzione della prima macchina con tecnologia combinata di tornitura e rettifica nel 1996, una pietra miliare nella produzione ad alta efficienza energetica. EMAG punta costantemente sull'innovazione e sull'utilizzo di tecnologie produttive efficienti per soddisfare le esigenze della moderna industria manifatturiera.

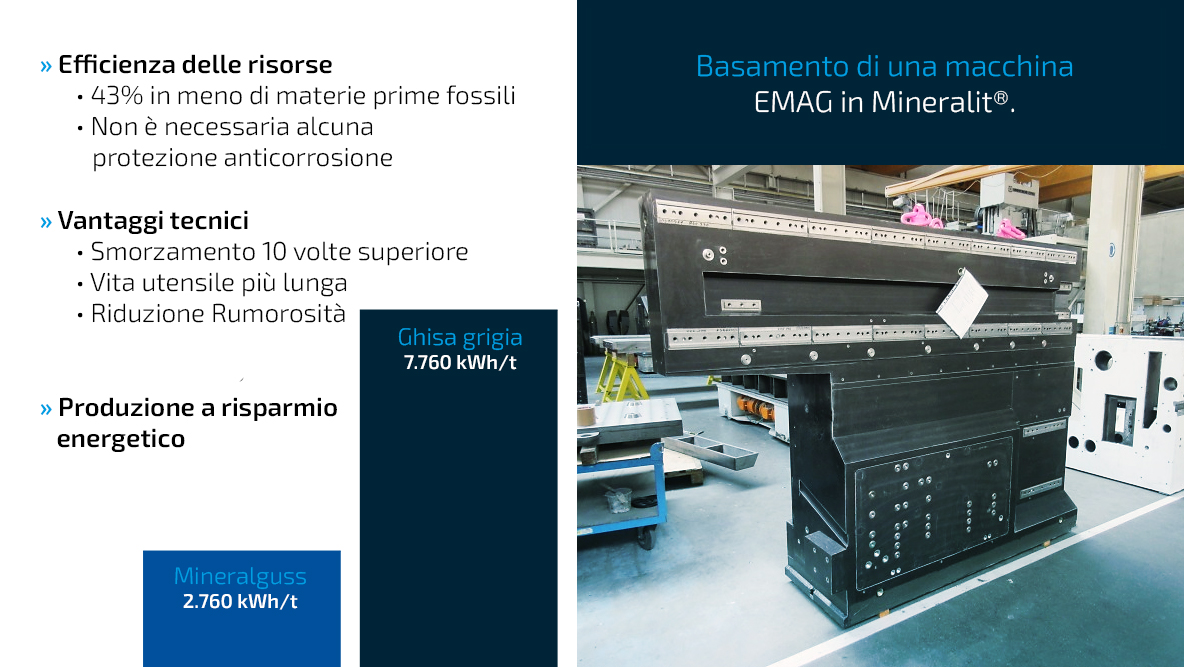

Colata di mineralite

Il processo di fusione della mineralite è caratterizzato da un basso consumo energetico. EMAG utilizza questo materiale per i corpi base delle sue macchine per aumentare la rigidità, ridurre le vibrazioni e quindi migliorare la precisione della lavorazione. L'uso della mineralite contribuisce quindi non solo a migliorare la qualità del prodotto, ma anche l'efficienza energetica, in quanto una maggiore precisione di lavorazione significa meno scarti e quindi meno consumo di energia.

Confronto tra la produzione di mineralite e di acciaio fuso. Mostra il notevole risparmio energetico e quindi il rispetto dell'ambiente che si può ottenere utilizzando la mineralite.

Mineralite: l'alternativa ecologica

La scelta di un processo produttivo adeguato gioca un ruolo decisivo per l'efficienza energetica. Un esempio particolarmente illustrativo è la produzione dei corpi base utilizzati nelle macchine EMAG. Tradizionalmente, questi sono prodotti in acciaio sotto forma di fusioni; un processo che avviene ad alte temperature e richiede quindi un'elevata quantità di energia.

Un'alternativa più efficiente e rispettosa dell'ambiente è l'uso della mineralite, una colata minerale. Rispetto all'acciaio fuso, la produzione di mineralite avviene a temperatura ambiente ed è più simile alla colata di cemento. Questo processo di produzione a freddo consente di ottenere un notevole risparmio energetico, superiore al 60%, rispetto alla produzione convenzionale di acciaio fuso.

La scelta del giusto processo produttivo all'inizio della produzione porta quindi a un significativo aumento dell'efficienza energetica.

Sempre la soluzione più efficiente grazie a un'ampia gamma tecnologica

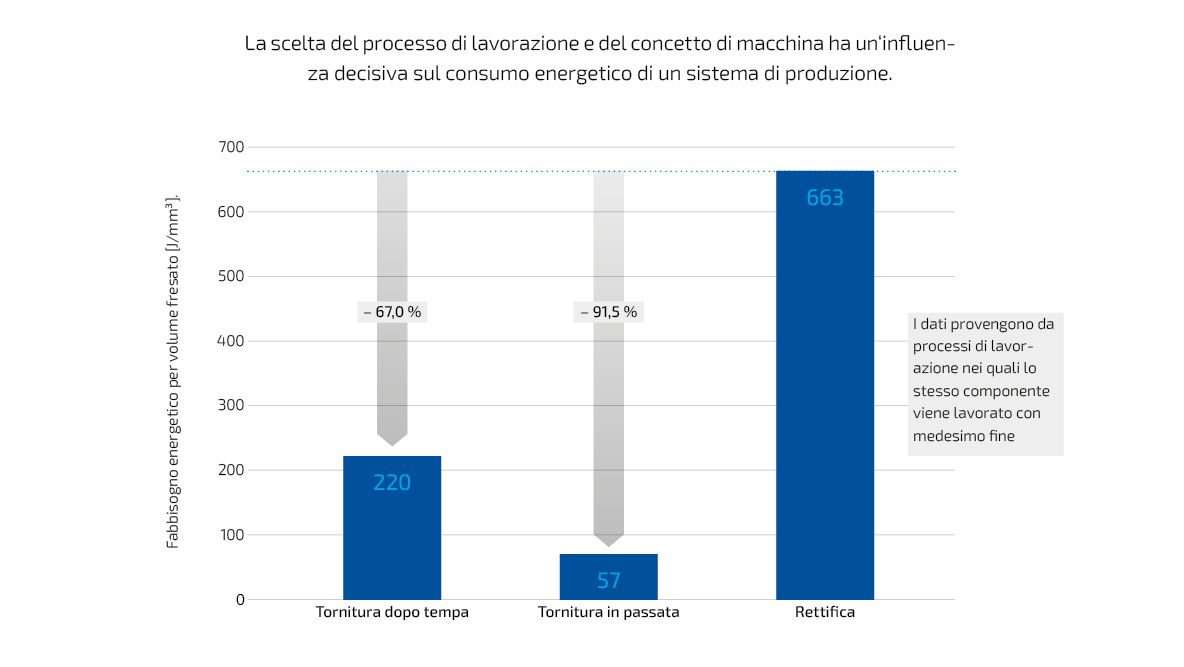

Inoltre, EMAG offre un'ampia gamma di tecnologie di produzione per le macchine. Ciò consente di scegliere il processo di produzione migliore per ogni cliente, anche in termini di efficienza energetica. Un esempio è il confronto tra i processi di macinazione, tornitura dura e cranio che gira. Per molti pezzi e applicazioni, le tecnologie di tornitura dura e di cranio che gira sono più efficienti dal punto di vista energetico rispetto alla macinazione. Inoltre, consentono un'elevata finitura superficiale e precisione dimensionale, il che significa che in alcuni casi i processi di post-lavorazione possono essere completamente eliminati, riducendo così in modo significativo il consumo energetico nella produzione.

Un'infografica mostra il confronto tra la macinazione e il cranio che gira in termini di consumo energetico e tempo di lavorazione. Vengono sottolineati il consumo energetico significativamente inferiore e il tempo di lavorazione più breve per la tornitura a freddo.

Macinare vs. cranio che gira: processi di lavorazione efficienti dal punto di vista energetico

Nel campo della lavorazione, la scelta della tecnologia giusta gioca un ruolo decisivo. Le macchine per smerigliare hanno un elevato fabbisogno energetico dovuto al mandrino di rettifica, al fabbisogno di aria per la lubrificazione olio-aria e alla preparazione del lubrificante. Il tornio, invece, offre vantaggi energetici. Un confronto tra la macinazione e la tornitura dura dello stesso componente mostra che la tornitura dura o a cranio che gira consente un risparmio energetico fino al 90%. Inoltre, i tempi di lavorazione si riducono notevolmente. Ad esempio, il tempo di lavorazione di un perno dell'assale è stato ridotto da 15 secondi per la macinazione a soli 3 secondi per la tornitura a freddo. Ciò riduce enormemente il fabbisogno energetico per pezzo.

Per EMAG l'efficienza energetica non è solo una parola d'ordine, ma una parte integrante della filosofia e della strategia produttiva dell'azienda. Concentrandosi su processi produttivi efficienti, EMAG contribuisce a rendere la produzione industriale più efficiente e sostenibile, rafforzando al contempo la propria competitività.