30/06/2025 - Oliver Hagenlocher - Stampa

VLC 450 DG di EMAG: Perfezionamento dei dischi freno rivestiti a laser, grazie al processo di rettifica

I dischi freno delle auto del futuro dovranno prevedere un rivestimento laser, poichè questo sarà l’unico modo per rispettare i limiti per il particolato, previsti dalla normativa Euro 7. Ma quale processo di lavorazione può garantire che questa qualità possa essere realizzata in modo affidabile e in grandi quantativi? Con la macchina VLC 450 DG e la combinazione di laser e successiva rettifica della superficie, EMAG offre la risposta perfetta per affrontare gli elevati requisiti imposti dalla nuova normativa.

Cosa caratterizza la VLC 450 DG nel dettaglio?

Immagini

Lo standard Euro 7 è imminente e con esso i limiti molto severi per l'usura degli pneumatici e degli impianti frenanti. A partire dal 2035, le automobili potranno emettere solo circa tre milligrammi di particolato per chilometro, il che equivale ad una riduzione radicale, dato che attualmente il valore ammesso arriva fino a 40 milligrammi, a seconda del veicolo! Ma come si può raggiungere questo obiettivo dal punto di vista tecnologico? “Grazie al rivestimento dei dischi freno”, questa è la risposta degli sviluppatori dell'industria automobilistica. Il procedimento di rivestimento laser di EMAG consente diverse possibilità: Il materiale matrice e il materiale duro in carburo vengono inseriti in uno strumento laser e saldati alla superficie preriscaldata. In questo modo, viene applicato prima uno strato adesivo e poi lo strato di protezione dall'usura sovrastante, almeno nel caso dei cosiddetti sistemi a due strati. Ci sono anche sviluppatori che puntano su una soluzione a strato singolo, ad esempio per gli assali posteriori dei veicoli compatti.

Una domanda risulta tuttavia ovvia: come è possibile integrare questo nuovo approccio adattandolo a tutto il volume produttivo e a tutti i processi, compreso il successivo processo di rettifica, che conferisce al disco la superficie finale? "Questa domanda è la nostra priorità assoluta", spiega Jannik Röttger, responsabile della tecnologia di rettifica di EMAG. "Il nostro punto di forza è che, da un lato, il possiamo controllare e influenzare il processo di tornitura e l'intero processo di saldatura laser sulle macchine EMAG, se il cliente lo desidera. Dall'altro lato, teniamo il processo finale di rettifica sotto controllo fin dall’inizio delle lavorazioni. Dopo tutto, il processo di tornitura e i parametri pricncipali per il rivestimento devono essere configurati in modo tale che la superficie lavorata garantisca tempi ciclo di rettifica il più brevi possibile e una bassa usura della mola, con la massima qualità dei componenti. Soluzioni isolate per uno solo dei due processi generano prestazioni problematiche”.

Perfezionamento dei processi di rettifica

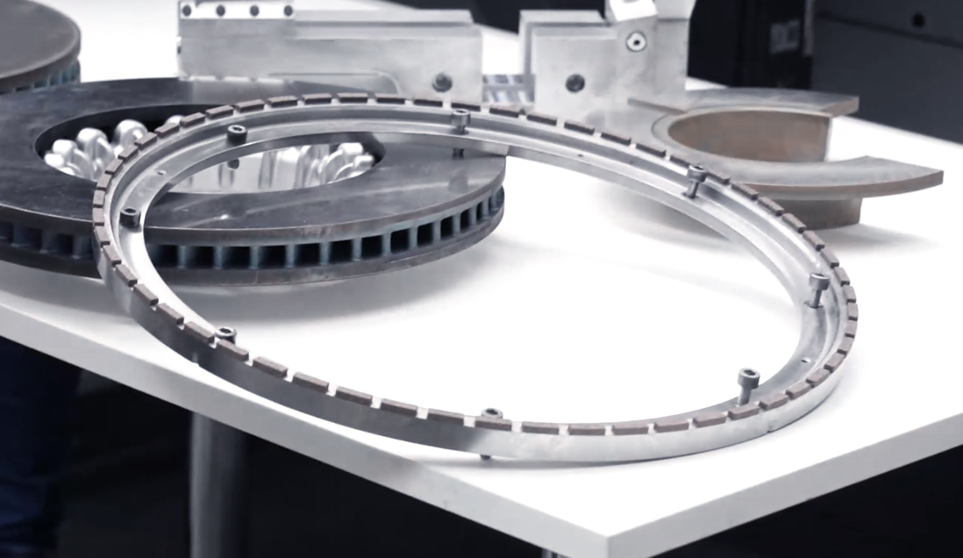

Entriamo nel dettaglio della rettificatrice VLC 450 DG - una soluzione speciale per i dischi freno, progettata dagli esperti EMAG in ogni particolare, per il rispettivo sistema di rivestimento e il processo di produzione desiderato. La macchina illustra cosa ciò significhi in termini concreti per l'ingegneria meccanica. L'attenzione è rivolta alla rettifica delle superfici, eseguita su due lati, come processo produttivo e sicuro. Esso crea strutture incrociate sul componente, che presentano un comportamento tribologico molto vantaggioso. Allo stesso tempo, la rettifica incrociata facilita il controllo diretto della qualità, poiché il percorso del grano in entrata e in uscita conferma che tutti gli angoli degli assi sono impostati correttamente.

Ci sono anche ulteriori vantaggi associati alla rettifica su due lati. L'applicazione simmetrica della forza associata consente velocità di avanzamento massime. L'ampia superficie di contatto tra le mole e i dischi freno garantisce un supporto ottimale dei componenti e quindi un'elevata qualità dei dischi freno, che sono molto instabili in direzione assiale. Il refrigerante utilizzato è acqua priva di oli minerali (cioè non un'emulsione), dalla quale è possibile filtrare facilmente le piccole particelle di rettifica. In questo caso è in atto una stretta collaborazione con i produttori di sistemi refrigeranti e di filtraggio. "Inoltre gli utenti traggono vantaggio dalla struttura verticale della VLC 450 DG. Infatti, il fango di rettifica contiene particelle abrasive ad alta resistenza e, con una disposizione orizzontale degli utensili, ciò potrebbe causare rapidamente problemi alle guide, ma con la nostra rettificatrice abbiamo sotto controllo", afferma Jannik Röttger.

In generale, l'intero concetto di macchina EMAG è progettato per massimizzare la produttività e la durata, al fine di soddisfare le elevate esigenze della produzione in serie. Ad esempio, un sistema di raffreddamento completo assicura una buona stabilità termica, il basamento macchina riduce al minimo le vibrazioni e la navetta posizionata all'esterno dell'area di lavoro costituisce un'ideale interfaccia con l'automazione a valle. Il mandrino pick-up, preleva i componenti dalla navetta e li posiziona nell'area di lavoro, riducendo al minimo i tempi truciolo-truciolo. Anche l'utensile di rettifica della VLC 450 DG stabilisce nuovi standard nella lavorazione dei dischi freno: è progettato come un anello intercambiabile e ha un peso ridotto, inferiore a cinque chilogrammi. Di conseguenza, i tempi di cambio utensile richiedono meno di dieci minuti, un tempo davvero breve! Nel complesso, il concetto verticale, con un'area di lavoro facilmente accessibile, offre un elevato livello di facilità di configurazione. Tutte le parti di ricambio sono facilmente accessibili per l'operatore.

Una visione globale indispensabile

La realizzazione del rivestimento del disco freno richiede una visione globale dell'intera catena produttiva, poiché ogni processo ha un'influenza decisiva sull'altro. È importante sapere che, sebbene la verniciatura laser produca sempre una rugosità superficiale simile (Rz fino a 100 micrometri), la resistenza di questa superficie varia notevolmente a seconda del sistema di rivestimento. Di conseguenza, i sistemi a strato singolo e a doppio strato vengono rettificati in modi diversi: la prima variante consente velocità di taglio elevate, mentre la seconda richiede una caratteristica del motore con velocità piuttosto basse e coppia elevata allo stesso tempo. In altre parole, gli strati singoli sono simili all'acciaio temprato, mentre gli strati di usura dei sistemi a due strati hanno un comportamento di taglio simile al carburo. I mandrini di rettifica EMAG forniscono per entrambe le soluzioni i giusti parametri di prestazione, consentendo una lavorazione efficiente.

Ci sono anche altri parametri, come la scelta dell'abrasivo, che sono fondamentali per la produttività del processo di rettifica. "In questo caso è essenziale uno scambio diretto di informazioni tra i reparti di sviluppo del costruttore macchine, del produttore di mole e del fornitore di materiali abrasivi. Solo attraverso uno scambio continuo di conoscenze è possibile sviluppare congiuntamente la mola ottimale per ogni specifica di rivestimento. ", afferma Jannik Röttger

"In generale, è fondamentale che gli esperti di rettifica e laser lavorino a stretto contatto e, su questa base, stabiliscano la migliore soluzione complessiva possibile, in modo che il rivestimento abbia proprietà ottimali nel sistema frenante e sia allo stesso tempo facile da lavorare," sottolinea Jannik Röttger. "Offriamo ai nostri clienti questo pacchetto completo di ingegneria meccanica e competenza applicativa, anche nel contesto della prototipazione - e naturalmente questo vale anche quando EMAG sviluppa solamente la tecnologia di rettifica. In ogni caso, i clienti beneficiano con la VLC 450 DG di una macchina sviluppata appositamente per questa applicazione e allo stesso tempo dotata di tutte le qualità tipiche e dell'esperienza dell'ingegneria meccanica di EMAG.

Referenti

Oliver Hagenlocher

Zona

Press and Communication