Revêtement au laser dans la fabrication en série

Le revêtement laser (également connu sous le nom de LMD - Laser Metal Deposition) est un procédé de revêtement thermique dans lequel une poudre métallique est fondue et appliquée directement sur un composant par un faisceau laser. Ce processus permet de créer des surfaces fonctionnelles présentant une adhérence élevée, une résistance à l'usure et une géométrie définie.

Contrairement aux procédés de galvanisation ou de pulvérisation thermique, le revêtement au laser crée une liaison métallurgique avec le matériau de base - sans apport de chaleur notable dans le volume de la pièce.

Solutions EMAG pour des revêtements parfaits

L'avenir de la technologie des disques de frein

Les nouvelles normes européennes en matière d'émissions polluantes posent de grands défis à l'industrie automobile. La norme Euro 7, qui s'appliquera à tous les types de véhicules à partir de novembre 2027, introduit des limites strictes pour les émissions de poussières de frein :

- 7 mg/km pour les véhicules conventionnels

- 3 mg/km pour les véhicules électriques.

La technologie de revêtement par laser (LMD - Laser Metal Deposition) offre une solution fiable à ce défi et permet de doubler la durée de vie des disques de frein.

Systèmes à une ou deux couches pour les disques de frein revêtus

Dans la pratique industrielle, deux variantes du revêtement laser des disques de frein se sont établies : Les systèmes monocouches et les systèmes bicouches.

Les systèmes monocouches se composent d'une seule couche dans laquelle les carbures (par exemple le carbure de titane) sont directement intégrés dans une matrice en acier inoxydable. Ils conviennent surtout aux véhicules plus petits et plus légers, pour lesquels la charge thermique et mécanique de la surface de friction est modérée. Leur avantage réside dans le temps de cycle court et les coûts de production réduits.

Les systèmes bicouches, en revanche, se composent d'une couche d'adhérence séparée - généralement une matrice en acier inoxydable résistante à la corrosion - et d'une couche de friction superposée. Cette dernière est conçue de manière ciblée pour la résistance à l'usure et le coefficient de frottement. La séparation des fonctions permet de soumettre la couche de friction à des charges nettement plus élevées. Cela fait de cette variante une solution privilégiée pour les SUV, les véhicules haute performance ou les véhicules utilitaires.

Le choix du système de couches dépend en grande partie du type de véhicule, de la durée de vie requise, du profil d'utilisation et du couple attendu avec les garnitures de frein. Les procédés à deux couches offrent généralement une plus grande sécurité du processus et permettent une optimisation plus ciblée de la durée de vie et des valeurs d'émission.

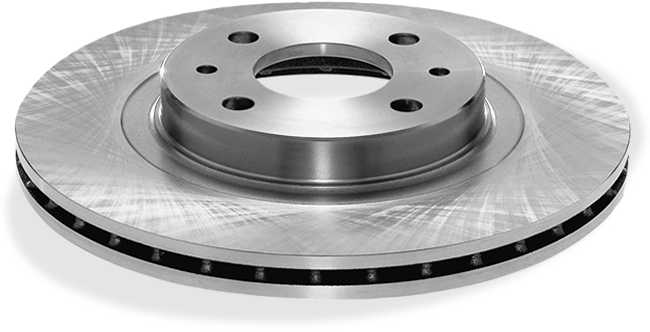

Disque de frein à revêtement laser. Le revêtement laser précis permet de réduire considérablement les émissions de poussière de frein et de prolonger considérablement la durée de vie du disque.

Système à deux couches pour une performance maximale

La technologie avancée de revêtement laser permet un système de couches précis :

- Couche d'adhérence :

- Matrice en acier inoxydable

- Épaisseur de la couche : 100-150 μm

- Garantit une liaison optimale avec le matériau de base

- Couche de friction :

- Carbures de titane dans une matrice en acier inoxydable

- Épaisseur de la couche : env. 250 μm

Offre une excellente résistance à l'usure et des propriétés de frottement exceptionnelles.

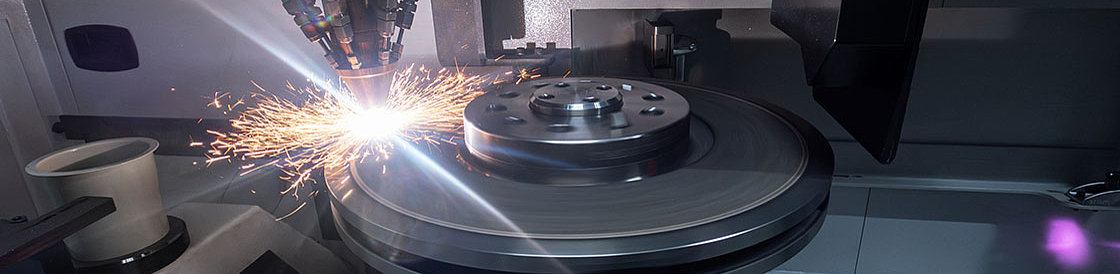

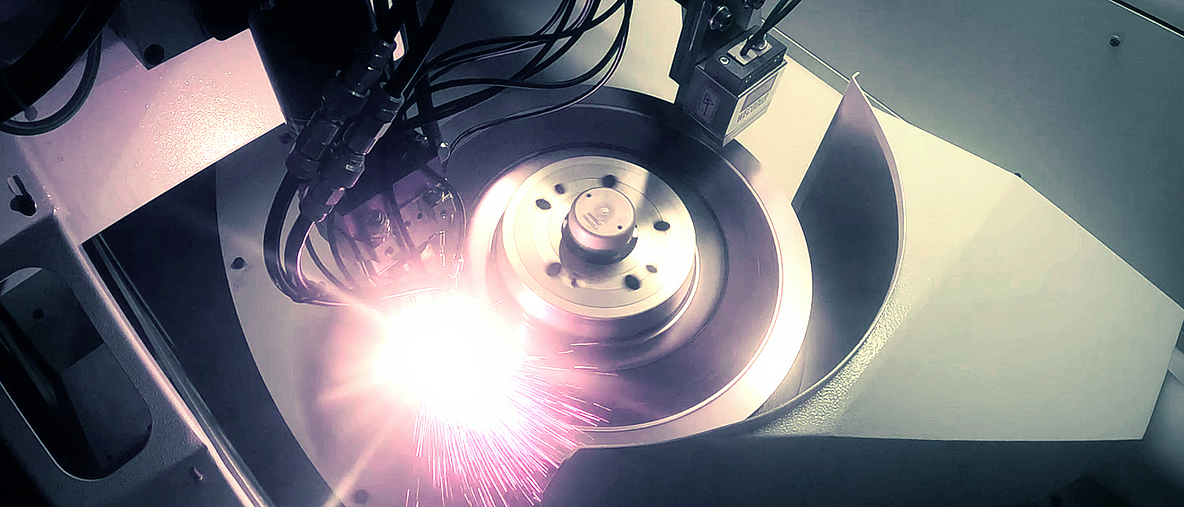

Revêtement au laser d'un disque de frein avec la machine ELC 450 LMD d'EMAG pendant le processus de revêtement.

Avantages Rechargement par dépôt laser

- Haute qualité de couche : couches sans pores ni fissures aux propriétés définies

- Application locale : ne revêtir que là où c'est nécessaire sur le plan fonctionnel.

- Efficace en termes de ressources : utilisation élevée de la poudre (jusqu'à 95 %)

- Surveillance numérique : les données du processus telles que l'épaisseur de la couche, la puissance du laser et la taille du matériau en fusion peuvent être enregistrées en ligne.

- Utilisation polyvalente : convient pour la fonte, l'acier, l'acier inoxydable et d'autres matériaux métalliques

- Peu de retouches : la parfaite gestion de l'épaisseur minimum de couche permet de maitriser et réduire l’opération de rectification.

Processus de rectification et intégration des processus

La rectification de disques de frein revêtus permet de réduire la rugosité de la surface de 60 µm aux 5 µm requis sur le plan fonctionnel. Une coordination précise entre les processus de revêtement et de rectification est essentielle, car les déformations générées par le revêtement laser doivent être compensées, tout en respectant des tolérances étroites pour la planéité et les variations d'épaisseur. La déformation élastique du disque de frein pendant la rectification constitue un défi particulier, car il faut déterminer le process avec les efforts optimums. L'intégration des processus basée sur la maitrise des données permet de réduire l'usure des meules jusqu'à 30 % et d'améliorer significativement la rentabilité de l'ensemble de la chaîne de processus.

Pièces

À chaque pièce sa solution de production.

Machines pour vos demandes

(2) machines trouvées