25.10.2021 - Oliver Hagenlocher - Presse

Vertikal-Drehmaschine von EMAG Scherer: Statorgehäuse in großen Stückzahlen mit Tempo und Präzision bearbeiten

Schnell wachsende Stückzahlen in der E-Auto-Produktion – im Moment ist das eher Zukunftsmusik. Es werden immer noch vergleichsweise wenige „Stromer“ verkauft. Aber es gibt Ausnahmen, wie der Einsatz von EMAG Scherer Technologie bei einem Zulieferer in Mittelamerika deutlich macht: Insgesamt 12 CNC-Vertikal-Drehmaschinen des Typs VDZ 520 XL sorgen hier für die Bearbeitung von bis zu 3.000 Statorgehäusen täglich, die in rein elektrischen Pkw-Motoren zum Einsatz kommen. Die Lösung punktet mit extremer Genauigkeit und Prozesssicherheit. Welche Leistungsmerkmale der Maschinen stehen dabei im Vordergrund?

Bilder

Aktuell befindet sich die Elektromobilität in einer Übergangsphase, so zumindest die Einschätzung der Analysten von Bloomberg-NEF. Demnach steigt die Zahl der verkauften Elektroautos auf weltweit 2,5 Millionen in 2020 an, was einer Wachstumsrate von 20 Prozent entspricht – wobei diese Zahl in den vergangenen Jahren aber größer war. Andererseits wechselt der „Hotspot“: Während zuletzt vor allem China die Entwicklung vorangetrieben hat, wird jetzt die Rolle des europäischen Marktes wichtiger. Hier nehmen die Stückzahlen schneller zu als im Rest der Welt. Unabhängig davon sieht Bloomberg-NEF eine „rosige Zukunft“ für die Technologie.

EMAG Scherer mit Erfahrung im E-Auto-Bau

Bei dieser Entwicklung kommt dem Maschinenbau eine zentrale Rolle zu. Er muss die Produktionstechnologie entwickeln, mit der sich zentrale Komponenten des Elektroantriebs sicher und präzise herstellen lassen – und zwar für viel größere Stückzahlen als bisher. Für EMAG Scherer ist diese Entwicklung keine Zukunftsmusik, denn die Maschinenbauer mit Sitz in Alzenau bei Hanau verfügen bereits über Erfahrung mit einem zentralen E-Motorbauteil: das komplexe und gleichzeitig sehr dünnwandige Stator-Gehäuse. Bereits im Jahr 2018 entwickelten die Spezialisten im Auftrag eines mittelamerikanischen Zulieferunternehmens eine hocheffiziente Lösung für die spanende Bearbeitung auf Basis der CNC-Vertikal-Drehmaschine VDZ 520 XL. In nur 240 Sekunden Span-zu-Span-Zeit vollziehen sich hier acht Prozesse an dem Stator-Gehäuse. Letztlich lassen sich so rund 320 Bauteile am Tag pro Maschine fertigstellen, wobei der Kunde aber sechs Maschinen in Auftrag gegeben hatte, um höhere Stückzahlen fertigen zu können. Mittlerweile sind sogar zwölf Maschinen im Einsatz, womit deutlich wird, dass die Lösung in jeder Hinsicht den Erwartungen entspricht.

Experten für anspruchsvolle Bauteile

Aber wie kam es zu diesem Auftrag in einem Arbeitsfeld, das für viele andere Maschinenbauer Neuland darstellt? „Der Kunde kontaktierte uns im Rahmen einer Messe“, erklärt Alexander Ott, Vertriebsleiter bei EMAG Scherer. „Dabei spielte sicher eine Rolle, dass wir uns seit vielen Jahren mit effizienten Bearbeitungslösungen für anspruchsvolle Bauteile einen Namen gemacht haben. Es war von Anfang an klar, dass es sich hier mit Blick auf Bauteilgeometrie und geforderte Toleranzen um eine besondere Aufgabe handelt.“ Die technischen Daten des Stator-Gehäuses bestätigten diese Einschätzung: So weist das fertige Bauteil eine Wandstärke von lediglich vier Millimetern auf – bei Toleranzen von nur 0,016 bis 0,25 Millimetern und einer sehr genauen Rundheit. Gleichzeitig gibt es viele Bohrungen, Nuten und eine nicht dreh-symmetrische Geometrie.

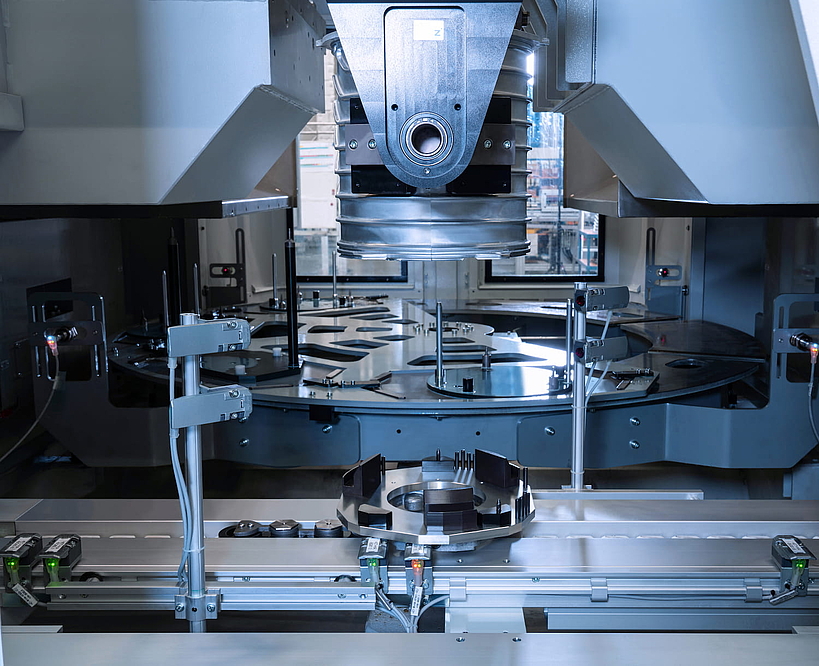

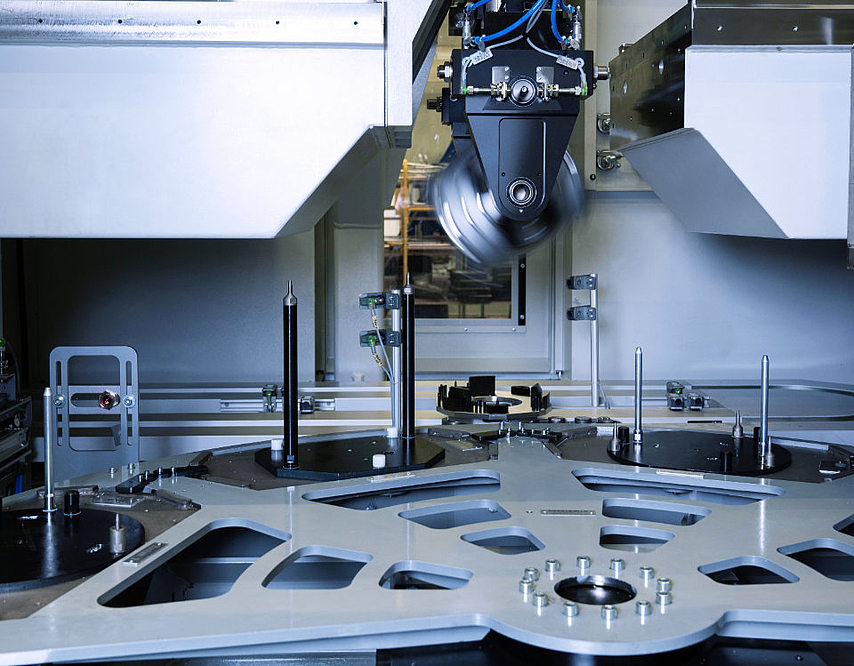

In der Folge legten die Spezialisten die Produktionsprozesse perfekt auf diese Bedingungen aus: In der VDZ 520 XL vollziehen sich hintereinander acht spanende Prozesse am Spritzgussrohling – vom hochgenauen Schruppen sowie Schlichten von Innenflächen, äußeren Anschlussflächen und Sinterbuchse über das Fräsen einer Nut bis zum Bohren oder Fräsen von diversen Quer- und Langlöchern. Eine besondere Rolle spielt dabei die individuelle Spannlösung von SAV, mit der das empfindliche Bauteil hochpräzise ausgerichtet und zentriert wird. Darüber hinaus punktet die gesamte Bauweise der Maschine: Ihre vertikale Bearbeitung gewährleistet einen optimalen Spänefall trotz geschlossenem Statorgehäuse, Synchron-Antriebstechnik mit 64,4 kW Leistung und 1.110 Nm Nennmoment sichern schnelle Zerspanungsprozesse und das stabile Guss-Maschinenbett garantiert ein gutes Dämpfungsverhalten.

Bearbeitungsdauer sinkt weiter ab

Darüber hinaus ist der gesamte Produktionsprozess extrem unkompliziert. Der Bediener legt die Rohlinge auf das dazugehörige Umlaufband und nimmt sie fertig bearbeitet wieder herunter. Das Band fungiert als integrierter Teilespeicher und die Maschine produziert in der Folge eine ganze Zeit lang unbeaufsichtigt, wobei sich im Inneren ein hocheffizienter Prozess vollzieht. Eine Pick-up-Spindel entnimmt die Bauteile vom Schlepprahmen und führt sie mit hohem Tempo dem Arbeitsraum mit integriertem 12-fach-Werkzeugrevolver zu. Kurze Wege sorgen für minimale Span-zu-Span-Zeiten. Aktuell arbeiten die Spezialisten von EMAG Scherer bereits an einer weiteren Optimierung. So wird zukünftig ein Mehrschneider im Werkzeugrevolver zum Einsatz kommen, um die Bearbeitungsdauer um weitere 30 Sekunden abzusenken.

Zwei Operationen am Statorgehäuse in einer Maschine

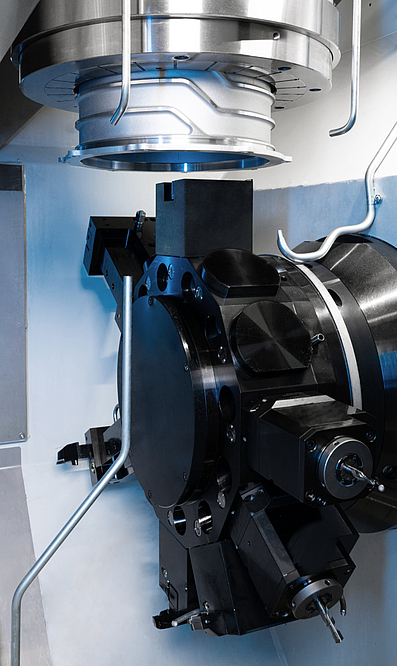

Insgesamt passt EMAG Scherer diese und ähnliche Maschinenbaulösungen sehr präzise an die Aufgabenstellung der Kunden an, wobei auch noch komplexere Prozesse kein Problem darstellen. So haben die Spezialisten für einen chinesischen Kunden eine VDZ 420 XL DS mit zwei Spindeln konstruiert, in der zwei verschiedene Operationen am Statorgehäuse hintereinander ablaufen: Schruppen und Schlichten der Außengeometrie (OP 10) sowie Schruppen und Schlichten von Innenfläche und Anschlussfläche inklusive einiger Bohr- und Fräsprozesse (OP 20). Zur Lösung gehört unter anderem eine NC-gesteuerte Rundachse zwischen den beiden Arbeitsräumen. Mit ihrer Hilfe werden die Werkstücke zwischen OP 10 und OP 20 orientiert abgelegt beziehungsweise übergeben. Die Taktzeit für das Bauteil beträgt nur 130 Sekunden, wobei beide Operationen jeweils parallel an zwei Bauteilen ablaufen. Unerwünschte Nebenzeiten sind auf ein Minimum reduziert.

Vor diesem Hintergrund sieht sich EMAG Scherer ideal aufgestellt für den „E-Auto-Boom“, so die Einschätzung von Alexander Ott. „Wir punkten mit unserer Erfahrung, denn die Qualität eines solchen Produktionsprozesses an einem komplexen Bauteil entscheidet sich immer in einer frühen Konzeptphase. Hier bringen wir unser komplettes Wissen ein – über die unterschiedlichen Werkzeuganwendungen, die Konzeption von multifunktionalen Werkzeugmaschinen, ihre Steuerung und Verkettung. Dabei zeigen wir den Kunden zum Beispiel auch etwaige Problemstellungen transparent auf und verdeutlichen in der Angebotsphase, wie wir diese Probleme lösen. Im Mittelpunkt steht immer das Ziel, ein optimales Bauteil in der vom Kunden geforderten Taktzeit und Qualität zu produzieren. Das gilt natürlich auch bei jeder E-Motorkomponente.“

Downloads

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation