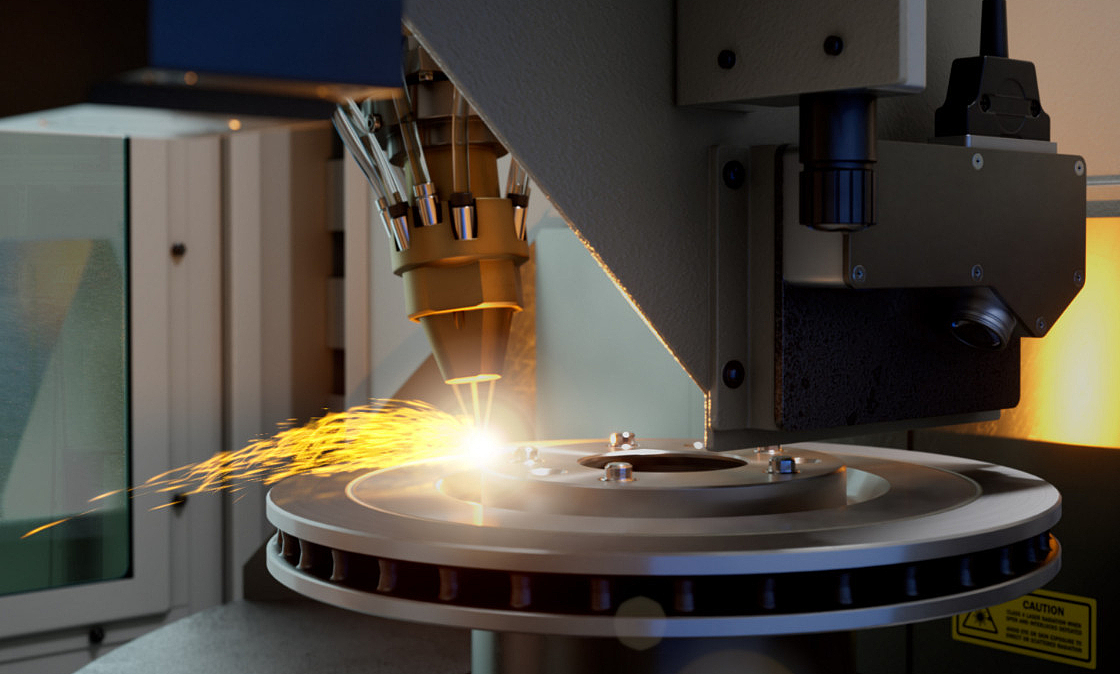

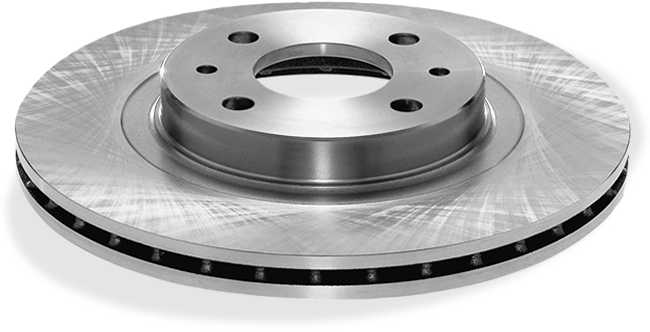

Bremsscheiben-Produktion in der Großserie: Hochproduktives Laserauftragschweißen für effiziente Prozesse

Euro-7-Norm für weniger Feinstaub – die bisherige Pkw-Bremsscheibe wird zum Auslaufmodell. Für die neue Bremsscheiben-Generation bietet EMAG zusammen mit dem Kooperationspartner HPL Technologies eine Komplettlösung für die Beschichtung der Scheiben per Laserauftragschweißen – prozesssicher, effizient und schnell.

Laserauftragschweißen: Die perfekte Oberfläche im Fokus

1. Der Hintergrund: Neue Euro-Abgasnorm

Heutige Pkw-Bremssysteme erzeugen (zu) viel Feinstaub und schädigen damit die Gesundheit, so die Einschätzung von Experten und der EU-Kommission. In dieser Hinsicht weist die geplante Euro-7-Abgasnorm große Neuerungen auf: Die erlaubte Feinstaubmenge wird massiv abgesenkt – eine Steilvorlage für Hartstoff-beschichtete Bremsscheiben. Ihr entscheidender Vorteil: Die konventionelle Bremsscheibe bekommt einfach eine neue Schicht, die Schutz vor Korrosion, Verschleiß und Feinstaub bietet.

2. Die Lösung: Erprobte und skalierbare Produktion

Grundsätzlich sind beschichtete Bremsscheiben nichts Neues, allerdings kommen sie aufgrund hoher Kosten in der Produktion bislang nur in einer Nische zum Einsatz. Vor diesem Hintergrund stellt die Kombination aus EMAG Maschinenbau und WECODUR-Technologie vom Kooperationspartner HPL Technologies einen Quantensprung für diesen Ansatz dar: Die neue Produktionslösung ist erprobt, großserienfähig und zudem noch wirtschaftlich.

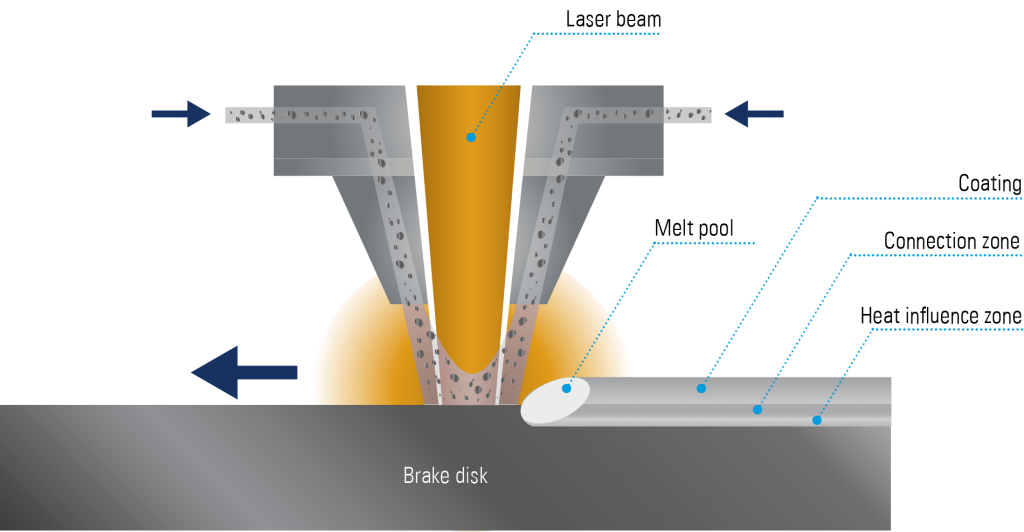

3. Die Technologie: Ein additives Verfahren

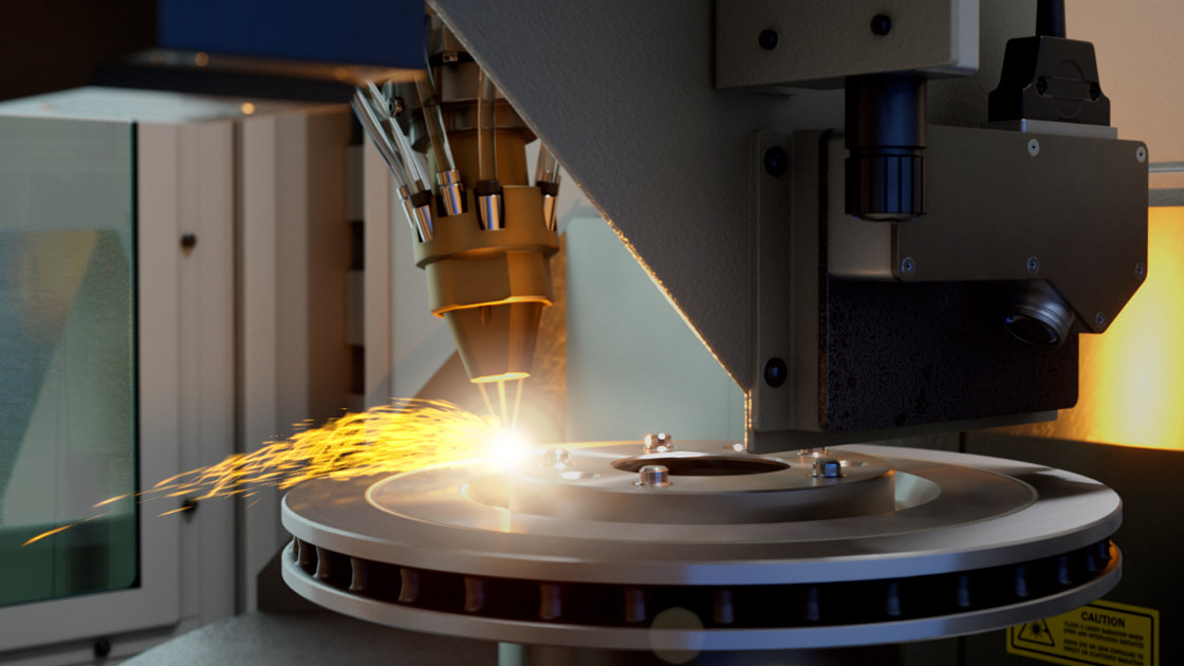

Die Basis bildet die sogenannte DED-Technologie (Direct Energy Depoition), speziell das Hochgeschwindigkeits-Laserauftragschweißen. Dabei wird das Werkstoffpulver gezielt in den Fokus des Laserstrahls befördert, wo es noch in der Luft schmilzt und auf die ebenfalls angeschmolzene Oberfläche der Bremsscheibe trifft. Für die Wirtschaftlichkeit sind dabei unter anderem wichtig:

- Das WECODUR-Laserauftragschweißen sorgt für eine große Flächenrate (über 5 m2/h), eine minimale Schichtdicke (bis unter 0,05 mm) und eine homogene Oberfläche.

- Die Technologie kommt in einer bewährten Maschine zum Einsatz, die ELC von EMAG LaserTec. Diese beinhaltet wahlweise zwei (DUO) oder drei (TRIO) Rundtische und ein maschineninternes Handlingsystem.

Vorher erfolgt das Drehen des Scheiben-Rohlings, nach dem Beschichten steht nur noch das Kühlen und der Schleifprozess an. Letzterer erfolgt per Doppelseitenplanschleifen, was höchste Vorschübe bei hoher Wirtschaftlichkeit ermöglicht. Diese Prozesse lassen sich vollständig mit EMAG Technologie feinabgestimmt umsetzen.

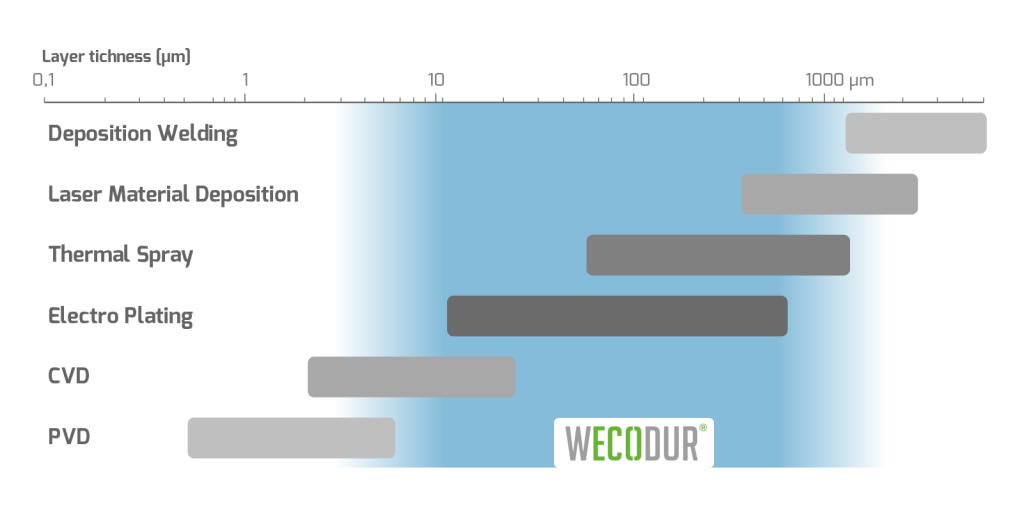

4. Der Vergleich: Nachteile vermeiden

Alternative Technologien wie thermische Spritzverfahren und Galvanisieren erzeugen keine metallurgische Verbindung zum Grundwerkstoff. Folglich sind für die Anbindung der Schicht aufwendige Vorbearbeitungen notwendig. Für die EMAG/WECODUR-Technologie sprechen vor allem auch eine deutlich höhere Pulvereffizienz, erhebliche Reduktion von Prozessgasen und CO2 sowie geringere Schleifaufmaße.

5. Fazit: Alles aus einer Hand

Auf Wunsch kommt die komplette Fertigungslösung für eine Großserienproduktion der nächsten Bremsscheiben-Generation aus einer Hand. Kunden profitieren vom großen Verfahrens-Know-how, standardisierten Maschinenbau und umfassender Beratung zu den erprobten Schichtsystemen.

Übrigens: Das Thema spielt auch für die E-Mobilität eine große Rolle, denn bei E-Autos werden die Bremsen nur selten genutzt – während der Rekuperation des Motors entsteht bereits ausreichend Bremswirkung. In der Folge beginnt die dauerhaft ungenutzte Bremsscheibe dann vor allem unter Winterbedingungen zu rosten. Beschichtete Bremsscheiben lösen dieses Problem.

Vorteile Laserauftragschweißen

- Perfekt: Weiterentwicklung des Laserauftragschweißens ermöglicht Herstellung von dünnen und homogenen Schichten bis unter 0,05 mm

- Variabel: Vielzahl von Materialkombinationen möglich

- Sicher: Geschlossene Prozesskette ermöglicht erstmalig wirtschaftlichen Großserieneinsatz

- Schnell: Große Flächenrate bis über 5 m2/h

Werkstücke