Laserbeschichten in der Serienfertigung

Das Laserbeschichten (auch bekannt als LMD – Laser Metal Deposition) ist ein thermisches Beschichtungsverfahren, bei dem Metallpulver durch einen Laserstrahl auf ein Bauteil aufgeschmolzen und direkt aufgetragen wird. Der Prozess ermöglicht die Erzeugung funktionaler Oberflächen mit hoher Haftfestigkeit, Verschleißbeständigkeit und definierter Geometrie.

Im Gegensatz zu galvanischen oder thermischen Spritzverfahren entsteht beim Laserbeschichten eine metallurgische Verbindung mit dem Grundwerkstoff – ohne nennenswerten Wärmeeintrag in das Bauteilvolumen.

EMAG Lösungen für perfekte Beschichtungen

Die Zukunft der Bremsscheibentechnologie

Die neuen europäischen Emissionsstandards stellen die Automobilindustrie vor große Herausforderungen. Mit der Euro-7-Norm, die ab November 2027 für alle Fahrzeugtypen gilt, werden strenge Grenzwerte für Bremsstaubemissionen eingeführt:

- 7 mg/km für konventionelle Fahrzeuge

- 3 mg/km für Elektrofahrzeuge

Die Laserbeschichtungstechnologie (LMD - Laser Metal Deposition) bietet für diese Herausforderung eine zuverlässige Lösung und ermöglicht eine Verdoppelung der Lebensdauer von Bremsscheiben.

Ein- vs. Zweischichtsysteme bei beschichteten Bremsscheiben

In der industriellen Praxis haben sich zwei Varianten des Laserbeschichtens von Bremsscheiben etabliert: Einschichtsysteme und Zweischichtsysteme.

Einschichtsysteme bestehen aus einer einzigen Schicht, in der Karbide (z. B. Titancarbid) direkt in einer Edelstahlmatrix eingebettet sind. Sie sind vor allem für kleinere und leichtere Fahrzeuge geeignet, bei denen die thermische und mechanische Belastung der Reibfläche moderat ausfällt. Ihr Vorteil liegt in der kurzen Zykluszeit und den geringeren Produktionskosten.

Zweischichtsysteme hingegen bestehen aus einer separaten Haftschicht – meist eine korrosionsbeständige Edelstahlmatrix – und einer darüberliegenden Reibschicht. Letztere ist gezielt auf Verschleißfestigkeit und Reibwert ausgelegt. Durch die Trennung der Funktionen kann die Reibschicht deutlich höher belastet werden. Das macht diese Variante zur bevorzugten Lösung für SUVs, Hochleistungs- oder Nutzfahrzeuge.

Die Auswahl des Schichtsystems hängt maßgeblich vom Fahrzeugtyp, den geforderten Standzeiten, dem Einsatzprofil und den zu erwartenden Bremsbelagpaarungen ab. Zweischichtsysteme bieten in der Regel eine höhere Prozesssicherheit und ermöglichen eine gezieltere Optimierung der Lebensdauer und der Emissionswerte.

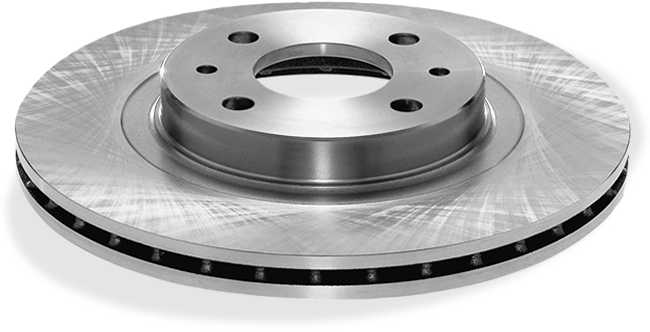

Laserbeschichtete Bremsscheibe. Die präzise Laserbeschichtung ermöglicht eine deutliche Reduktion des Bremsstaubausstoßes und verlängert die Lebensdauer erheblich.

Zweischichtsystem für maximale Leistung

Die fortschrittliche Laserbeschichtungstechnologie erzeugt ein präzises Schichtsystem:

- Haftschicht:

- Edelstahlmatrix

- Schichtdicke: 100–150 μm

- Garantiert optimale Verbindung zum Grundmaterial

- Reibschicht:

- Titankarbide in Edelstahlmatrix

- Schichtdicke: ca. 250 μm

Bietet hervorragende Verschleißfestigkeit und Reibungseigenschaften

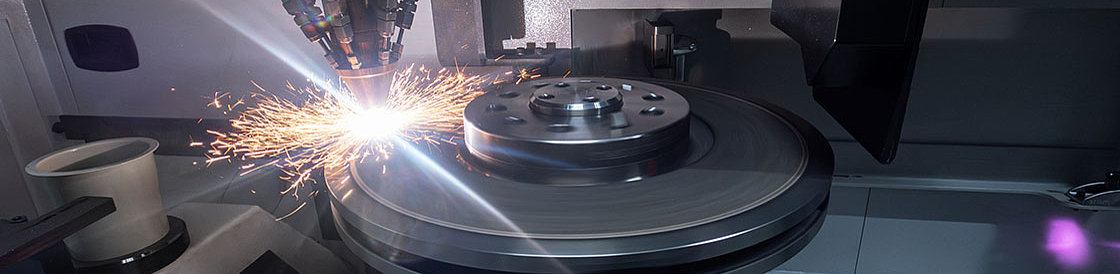

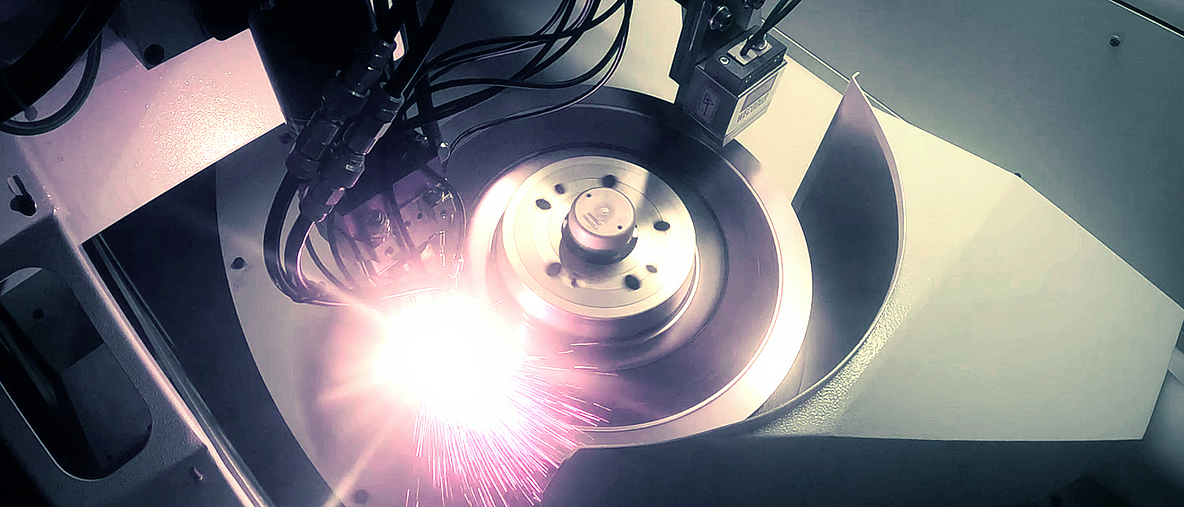

Laserbeschichten einer Bremsscheibe mit der ELC 450 LMD Maschine von EMAG während des Beschichtungsprozesses

Vorteile Laserbeschichten für Bremsscheiben

- Hohe Schichtqualität: Poren- und rissfreie Schichten mit definierten Eigenschaften

- Lokaler Auftrag: Es wird nur dort eine Beschichtung aufgetragen, wo es funktional notwendig ist.

- Ressourceneffizient: Hohe Pulverausnutzung (bis zu 95 %)

- Digital überwachbar: Prozessdaten wie Schichtdicke, Laserleistung und Schmelzbadgröße können inline erfasst werden.

- Vielseitig einsetzbar: Geeignet für Gusseisen, Stahl, Edelstahl und weitere metallische Werkstoffe

- Geringe Nacharbeit: Durch kontrollierte Schichtdickenreduktion wird der Schleifaufwand minimiert

Schleifprozess und Prozessintegration

Das Schleifen beschichteter Bremsscheiben reduziert die Oberflächenrauheit von 60 µm auf die funktional erforderlichen 5 µm. Eine präzise Abstimmung zwischen Beschichtungs- und Schleifprozess ist entscheidend, da die beim Laserbeschichten entstehenden Verzüge kompensiert werden müssen, während gleichzeitig enge Toleranzen für Planlauf und Dickenschwankungen einzuhalten sind. Eine besondere Herausforderung stellt die elastische Verformung der Bremsscheibe während des Schleifens dar, da optimale Prozesskräfte gefunden werden müssen. Durch datenbasierte Prozessintegration lässt sich der Verschleiß der Schleifscheiben um bis zu 30 % reduzieren und die Wirtschaftlichkeit der Gesamtprozesskette signifikant verbessern.

Werkstücke

Für jedes Werkstück die richtige Fertigungslösung

Maschinen für Ihre Anforderungen

(2) Maschinen gefunden