29/01/2026 - Oliver Hagenlocher - Storie di successo dei clienti

Retrofit come approccio produttivo strategico: VSC 400 DDS per laproduzione di piccole serie di ingranaggi di precisione presso EWS Weigele

L'ammodernamento delle macchine è spesso visto come una soluzione provvisoria, un compromesso tra un budget limitato e il desiderio di una tecnologia di produzione moderna. Tuttavia, la EWS Weigele GmbH & Co KG di Uhingen dimostra che questa visione non è corretta. Insieme a EMAG, l'azienda ha modernizzato in modo specifico un VSC 400 DDS, adattandolo alle proprie esigenze produttive. In questo modo si è ottenuta una soluzione produttiva che, in termini di affidabilità del processo, disponibilità ed economicità, è almeno pari a un nuovo investimento. La differenza decisiva: il retrofit non è stato scelto per necessità, ma come strategia tecnologica deliberata.

Immagini

Strategia di retrofit: la disponibilità come fattore competitivo

EWS Weigele produce sistemi di portautensili di alta precisione con una profondità di produzione interna del 90-95%, dalla materia prima al prodotto assemblato. Un componente chiave di questa catena di produzione è la lavorazione di ingranaggi conici e cilindrici per le unità utensili motorizzate. La struttura tipica dei lotti è di due-cinque pezzi per ordine.

Con questo alto livello di integrazione verticale, qualsiasi fermo macchina ha un impatto diretto sulla capacità di consegna. Quando è stato necessario ammodernare la produzione di ingranaggi esistente, la domanda centrale non era solo "Quale tecnologia?", ma soprattutto "Quanto velocemente?".

La decisione di retrofittare la VSC 400 DDS si è basata su un calcolo chiaro: il tempo di consegna di una macchina nuova comparabile sarebbe stato di otto/dodici mesi, più diverse settimane per la messa in servizio e la qualificazione del processo. Il retrofit ha permesso di riprendere la produzione dopo poche settimane. La struttura meccanica di base della macchina era intatta e i dipendenti avevano familiarità con il concetto di macchina: condizioni ideali per una rapida modernizzazione.

Aggiornamento tecnologico: automazione e pick-up

Il retrofit prevedeva una modernizzazione tecnologica completa, pur mantenendo la struttura meccanica di base:

Tecnologia di controllo: sostituzione con un sistema CNC aggiornato con funzioni estese e interfacce per l'acquisizione dei dati di produzione. Il nuovo sistema di controllo consente l'integrazione diretta nel sistema digitale di gestione della produzione.

Interfacce di automazione: Adattamento delle interfacce lato macchina al sistema di cambio rapido Varia, utilizzato in fabbrica, e all'alimentazione dei componenti tramite un nastro trasportatore a indicizzazione rotante.

I costi di investimento sono stati pari a circa il 70% di una macchina nuova analoga, con prestazioni tecnologiche complete.

Principio del pick-up: stabilità di processo grazie alla guida meccanica

LaVSC 400 DDS si basa sul concetto di tornio verticale a ripresa con mandrino pick-up. Il componente non viene inserito in un mandrino manualmente o da un robot, ma viene prelevato da una posizione definita dal mandrino stesso. L'ingranaggio si trova su un pallet sul nastro di trasporto.. Il mandrino di lavoro preleva il pezzo dalla stazione pick-up e lo trasporta nell'area di lavoro.

Questo processo elimina le imprecisioni di inserimento. La precisione di ripetizione del prelievo del particolare è dell'ordine di pochi micron, poiché il posizionamento è definito meccanicamente dalla geometria del pallet . A differenza dei sistemi robotizzati con pinze, gli errori di inserimento dovuti a contaminazione, confusione del componete o errori di riconoscimento sono esclusi dalla progettazione.

La stabilità del processo è dimostrata nella pratica: all'EWS, la lavorazione completa degli ingranaggi viene eseguita sulla VSC 400 DDS - tornitura dopo tempra con utensili PCD o CBN, fresatura di superfici funzionalidefinite e lavorazione di finitura. Le dimensioni del lotto di diverse decine di pezzi vengono prodotte senza misurazioni intermedie. Le tolleranze richieste vengono mantenute per l'intero lotto.

Sistema di cambio rapido Varia: attrezzamento in pochi minuti Con dimensioni del lotto da due a cinque pezzi e tempi di lavorazione da 4 a 7 minuti per particolar, il tempo di lavorazione puro per lotto è compreso tra 20 e 100 minuti. I tempi di allestimento convenzionali di due ore abbatterebbero l'efficienza economica.

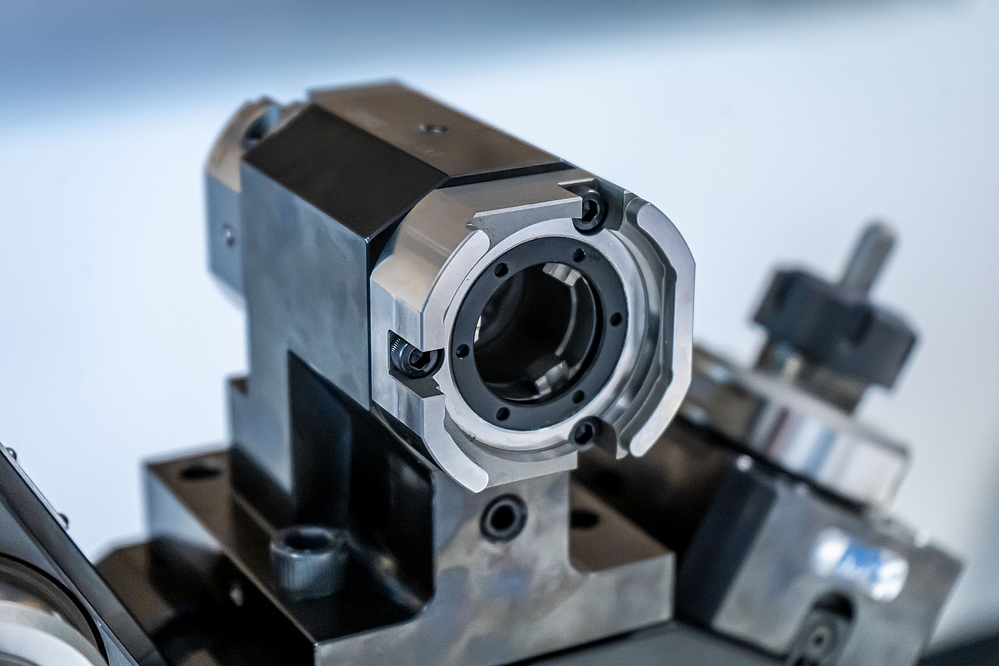

EWS utilizza il proprio sistema di cambio rapido Varia, disponibile in tre misure standardizzate (VX3, VX4, V5). Il sistema si basa su una chiusura a baionetta con una coppia di serraggio definita. La precisione di ripetizione è dell'ordine di pochi micrometri. Possono essere montati sia utensili standard che motorizzati.

Il cambio utensile avviene secondo una sequenza ben studiata: mentre la macchina è in funzione, gli utensili per la fase successiva vengono installati nei portautensili Varia, all'esterno della macchina, misurati e posizionati in uno shuttle . I dati degli utensili vengono trasferiti al sistema di controllo. La programmazione CAM viene eseguita con i gemelli digitali degli utensili, in modo da effettuare i controlli di collisione prima del cambio fisico.

Una volta completato il lavoro in corso, gli utensili vengono rimossi dalla navetta e inseriti nelle posizioni del revolver tramite la chiusura a baionetta. Il processo di cambio meccanico richiede solo pochi secondi per utensile. Il tempo di fermo macchina per il cambio si riduce a 5-10 minuti per una torretta completa.

Automazione: tre ore di funzionamento non presidiato

Il sistema di trasporto a catena rotante trattiene i componenti per un massimo di tre ore di funzionamento non presidiato. I particolari sono posizionati su pallet che garantiscono una superficie di appoggio e un posizionamento definiti. L'operatore carica il nastro trasportatore all'inizio del turno e può dedicarsi ad altre attività durante il tempo di lavorazione.

Questa forma di "automazione flessibile" consente un funzionamento economico della macchina, anche con piccole dimensioni del lotto - una differenza decisiva rispetto all'automazione su larga scala, dove i sistemi dedicati si ripagano solo con grandi quantità.

Controllo digitale della produzione: dal sistema CAM alla macchina

La produzione si basa su un processo digitale end-to-end. Ogni utensile e ogni portautensile esiste come gemello digitale nel sistema. I programmi CN vengono creati con il software CAM, utilizzando non geometrie astratte degli utensili, ma gli esatti modelli digitali dei portautensili effettivamente utilizzati.

Ciò consente il controllo delle collisioni già in fase di programmazione, l'ottimizzazione del percorso utensile in base alle dimensioni effettive dell'utensile e la generazione automatica dei dati di setup. L'operatore riceve una lista di impostazione digitale che specifica esattamente quali utensili devono essere impostati e in quale ordine. Questo sistema riduce al minimo gli errori di impostazione e riduce significativamente il tempo di formazione per i nuovi dipendenti.

Garanzia di qualità grazie alla stabilità del processo

Alla EWS la qualità non è garantita dalla misurazione, ma dalla stabilità del processo. La combinazione della stabilità di processo del principio pick-up, della precisione di ripetizione del sistema di utensili Varia e della stabilità termica della macchina verticale consente di produrre ingranaggi con tolleranze dell'ordine del micron, senza un controllo al 100%.

La capacità statistica del processo è monitorata da regolari controlli a campione. Solo quando i valori misurati mostrano che il processo è stabile, si rinuncia ai test individuali. Questa strategia di produzione riduce significativamente i tempi di esecuzione e i costi di garanzia della qualità.

Il retrofit come decisione tecnologica consapevole

Il progetto EWS dimostra che il retrofit non è una soluzione di emergenza, ma può essere un'alternativa tecnicamente ed economicamente superiore a un nuovo investimento, soprattutto se la struttura meccanica di base può essere utilizzata ancora per decenni. I vantaggi principali:

Disponibilità: la produzione può essere ripresa dopo settimane anziché mesi. Un fattore competitivo decisivo con un'elevata produzione interna.

Affidabilità del processo: il principio pick-up elimina le imprecisioni di inserimento e posizionamento. Le tolleranze più strette sono mantenute senza misurazioni intermedie.

Flessibilità: il sistema di cambio rapido riduce a pochi minuti i tempi di allestimento. I frequenti cambi di prodotto diventano economicamente vantaggiosi.

Economicità: costi di investimento pari a circa il 70%,rispetto ad una macchina nuova con prestazioni simili.

Sostenibilità: la durata della macchina si allunga di 10-15 anni con un consumo di risorse notevolmente ridotto.

Per le aziende manifatturiere che lavorano piccole serie, con elevati requisiti di qualità e un alto livello di produzione interna, il concetto offre un approccio collaudato alla modernizzazione della tecnologia di produzione.

Informazioni su EWS Weigele GmbH & Co. KG

EWS Weigele GmbH & Co KG, con sede a Uhingen, in Germania, sviluppa e produce sistemi portautensili di alta precisione per macchine utensili CNC. Con una produzione interna fino al 95%, EWS produce internamente tutti i componenti, dalla materia prima al portautensili di precisione assemblato. L'azienda si affida costantemente a processi di produzione digitalizzati e a sistemi modulari a cambio rapido per ottenere la massima flessibilità con lotti ridotti.

Referenti

Oliver Hagenlocher

Zona

Press and Communication