30/09/2020 - Oliver Hagenlocher - Presse

Une technologie ultra-productive pour l’électromobilité : Comment le rabotage peut optimiser la production d’arbres de rotor

Du fait des changements qui surviennent dans l’industrie automobile, de nouvelles pièces gagnent en importance pour les planificateurs de production, mais également de nouvelles méthodes de fabrication. La demande croissante en véhicules électriques requiert une augmentation des capacités de production. Se pose alors la question d'organiser la production de manière à optimiser la productivité.

Le moteur électrique, bien entendu, est un composant essentiel. Pour son composant principal, à savoir l’arbre du rotor avec le pack de tôles, EMAG a développé un procédé ultra-efficace qui défie pratiquement toute concurrence en matière de vitesse et de qualité.

Images

Depuis quelques temps déjà, certains projets prévoient l’usinage des packs de tôles des arbres de rotor par tournage et non par rectification. Étant donné qu’EMAG fabrique également des rectifieuses en plus des centres de tournage verticaux, il a été décidé pour chaque demande, outre les préférences du client, de proposer la rectification ou le tournage, toujours en fonction des exigences de surface. Le tournage offre toujours l’avantage de permettre un usinage à sec du pack de tôles. Dans le cas des exigences de surface inférieures à Rz 6,3 micromètres, le tournage longitudinal conventionnel est toujours assez long. EMAG a ainsi commencé à expérimenter la technologie de rectification-pelage. Utilisée depuis longtemps et constamment améliorée par EMAG, cette technologie recèle un grand potentiel, qui est évident lorsqu'elle est combinée à la performance des tours verticaux.

Surfaces sans torsions et avances rapides

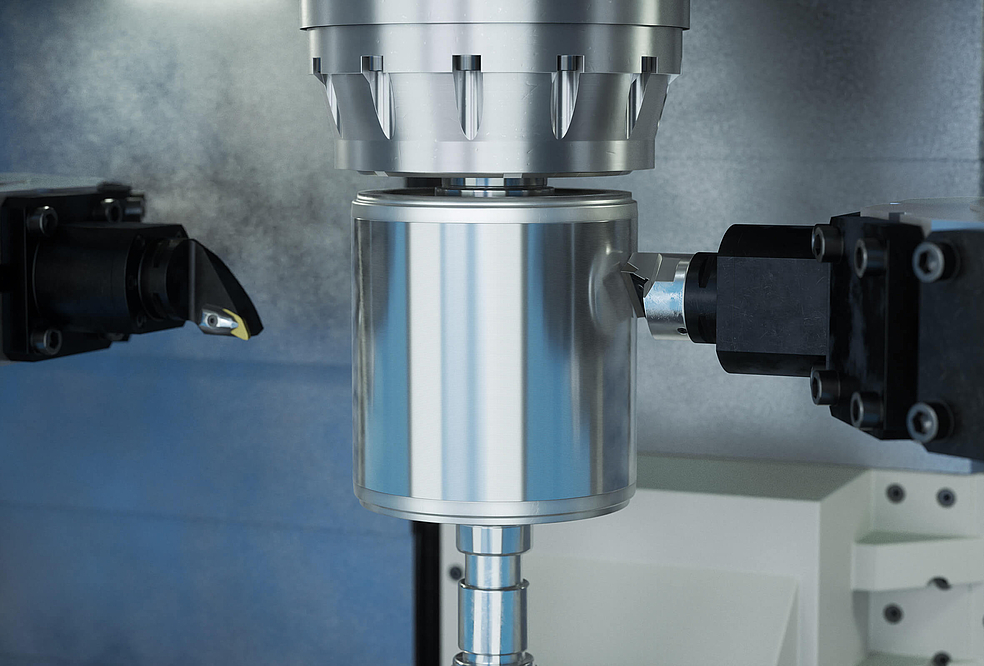

Lors du rabotage, un tranchant posé en oblique sur la pièce à usiner en rotation est pivoté. Le point d’engagement se déplace en continu le long du tranchant. L’ensemble de l’arête coupante est ainsi utilisée, rallongeant ainsi la durée de vie des outils. Cette technologie offre l’avantage de durées de cycle très courtes (jusqu’à 10 fois plus rapide que la rectification ou le tournage longitudinal).

Le rabotage offre de nombreux avantages à l’utilisateur :

- la possibilité de créer des surfaces sans torsions lors de l’usinage dur

- des durées de cycle très courtes, possibles grâce à une avance plus élevée par rotation

- une meilleure durée de vie des outils grâce à l’utilisation de l’ensemble de l’arête coupante

Il s’agissait alors de transférer ces avantages à l’usinage des arbres de rotor ou, selon l’application, à l’usinage des packs de tôles, ce qui a été une réussite. Il a été montré que les qualités de surface Rz < 6,3 µm, notamment, peuvent être obtenues avec des avances plus élevées jusqu’à 1 mm/tr avec cette technologie d’usinage. Grâce à la structure en couches des packs de tôles, le copeau se brise en fonction de l’épaisseur de la couche et de la valeur d’avance après 1 à 1,5 rotation. Ainsi, aucune pelote de copeaux ne se forme, phénomène courant lors de l’enroulement des longs copeaux en bande dans le cas d’un tournage conventionnel avec une avance faible.

Baisse des coûts lors de l’usinage des arbres de rotor

Il est évident que les avantages du rabotage ont une répercussion positive manifeste sur les coûts unitaires. En effet, grâce à la réduction de la durée du cycle, les frais inhérents à la machine et aux outils baissent, de même que les coûts de changement d’outil, tandis que la durée de vie est prolongée (en raison du temps d’intervention court de chaque zone de l’ensemble du tranchant).

Toutefois le procédé de rabotage est exigeant et nécessite une base machine adéquate, de même que le savoir-faire qui l'accompagne. Avec son ensemble complet de solutions, c'est ici qu'EMAG peut se démarquer.

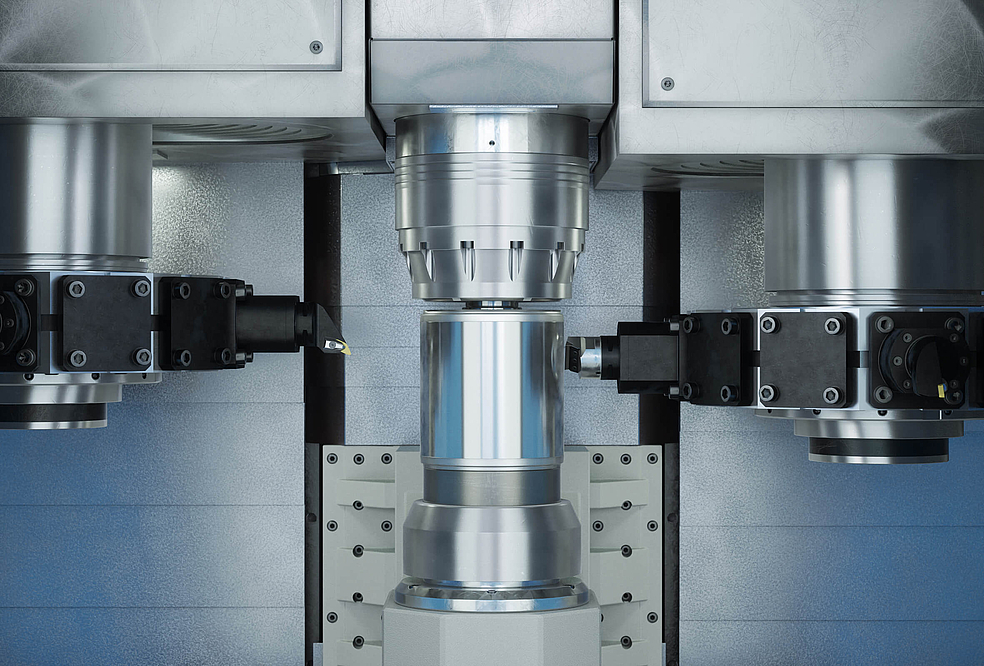

Usinage sur 4 axes des arbres de rotor

Les tours verticaux à 4 axes de la série VT conviennent parfaitement à la fabrication des arbres de rotor. Lors de l’usinage de pièces d’une longueur maximale de 630 millimètres et d’un diamètre maximal de 200 millimètres, les machines peut faire la démonstration de toutes leurs qualités :

- Simultanéité : le processus d’usinage est à quatre axes, sur deux côtés à la fois. Pour ce faire, la machine est équipée de deux tourelles d’outils à douze emplacements chacune, dont 11 peuvent être équipés d’outils de tournage ou d’outils tournants ; un emplacement étant occupé par un préhenseur de pièces.

- Automatisation : les préhenseurs de pièces assurent le chargement et le déchargement de la machine en parallèle. Pendant qu’un préhenseur insère une nouvelle pièce brute en position de serrage, l’autre évacue la pièce finie sur le convoyeur de pièces. Pour cela, la série VT est équipée des deux côtés d’accumulateurs de pièces circulaires dans lesquels les pièces brutes ou finies peuvent être entreposées. Avec le système d’automatisation TrackMotion, plusieurs machines VT peuvent être reliées entre elles de manière très simple et peu coûteuse.

Rabotage sur les machines VT

Grâce aux longues années d’expérience au sein d’EMAG, la technologie de rectification-pelage est déjà optimale pour une utilisation en série. Il en va de même pour les machines utilisées, qui ont été parfaitement conçues pour cette technologie sur la base des nombreux essais et applications. La tourelle rotative de la série VT, par exemple, a été adaptée aux exigences particulières du rabotage. Cela concerne tant le système mécanique que le paramétrage de l’axe de pivotement et à ses réglages de régulation. Pour ce qui est du logiciel, l’utilisation de la technologie de rectification-pelage sur les tours verticaux n’est également pas en reste. Des programmes adaptés dans la commande rendent le réglage de la machine aussi simple que lors d’un tournage conventionnel.

Plus d’informations :

Dans cette animation, l’interconnexion est illustrée par l’usinage de l’arbre du rotor: https://www.youtube.com/watch?v=B9pywqiPg-s

Webinaire sur le rabotage

EMAG propose des webinaires réguliers sur ce thème.

Vous trouverez de plus amples informations sur la page d’accueil d’EMAG sous https://www.emag.com/de/emag-academy/webinare.html.

Demandez tout simplement la prochaine date !

Téléchargements

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication