01/09/2020 - Oliver Hagenlocher - Presse

Centre de tournage-fraisage VMC 450-5 MT – Cinq axes pour des processus extrêmement courts dans l'usinage lourd

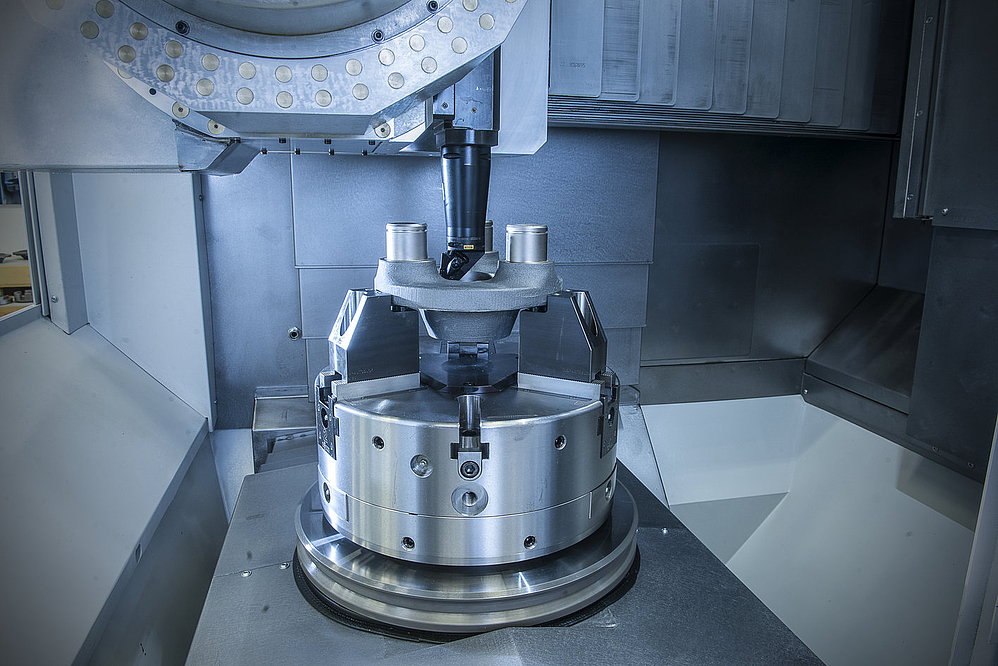

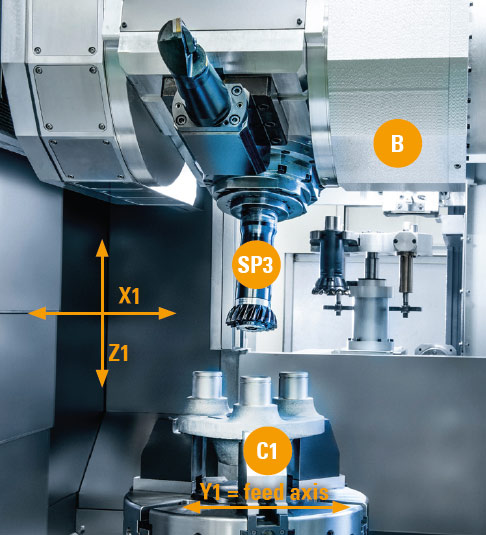

Composants grand format et géométrie complexe – cette combinaison n'est pas rare dans l'usinage lourd où elle rime toujours avec temps important et coûts élevés. Et ce, pour la raison suivante : les différents processus d'usinage, du tournage au taillage des engrenages, sont souvent réalisés sur des machines différentes qui ne sont pas entièrement enchainées. D'autre part, le nombre de variantes de pièces augmente sur les sites de production. Cela signifie que les différentes machines doivent usiner des composants toujours plus diversifiés. Par conséquent, le temps nécessaire à l'opérateur pour reconfigurer la machine ne cesse d'augmenter. EMAG Leipzig Maschinenfabrik est parvenue à sortir de ce cercle vicieux de manière remarquable avec le centre de fraisage et de tournage vertical VMC 450-5 MT : toutes les opérations de tournage, de fraisage, de perçage et de taillage d'engrenages sont effectuées dans la même zone de travail. Pour ce faire, la machine a été équipée de cinq axes. Le résultat : des temps de passage réduits et un temps d'équipement minimum – avec une qualité et une variété de composants améliorées.

Images

Les possibilités d'application du VMC 450-5 MT sont multiples car de nombreux composants de grand format requis dans les véhicules utilitaires et les boîtes de vitesses industrielles, dans la construction navale et ferroviaire ou dans les secteurs agricole et minier sont particulièrement complexes. Ils possèdent, par exemple, plusieurs alésages et surfaces hélicoïdaux ou des dentures qui exigent une grande précision et une production sans la moindre erreur. Par ailleurs, de nombreuses variantes de composants sont produites les unes à la suite des autres sur divers sites. Les planificateurs de production sont donc à la recherche de solutions flexibles impliquant des coûts d'installation réduits. Or, le VMC 450-5 MT est parfaitement adapté à ces défis, comme l'explique Georg Händel, responsable des ventes techniques « Pièces lourdes » chez EMAG. « Pour le développement de solutions de production de composants complexes jusqu'à 450 millimètres de diamètre, nous misons sur ce centre de tournage et de fraisage multifonctionnel à cinq axes. Le tournage constitue toujours la technologie primordiale de la machine. La broche de pièce à usiner exempte de maintenance située en bas est intégrée dans l'axe Y aux dimensions généreuses nouvellement conçu. De plus, un axe B à angle de pivotement de 195 degrés est disponible avec la broche de tournage-fraisage intégrée. Cet angle de pivotement permet d’ajouter un logement d'outil fixe supplémentaire sur l'axe B. Les taux d'enlèvement de copeaux atteints sont ainsi très élevés, même en cas d'interruption de coupe. Le logement peut être chargé via le magasin d'outils. La combinaison des axes permet de réaliser des applications de fraisage par développante ou de taille par écroutage ». Tournage, fraisage, perçage et taillage sans compromis - le VMC 450-5 MT intègre toutes les technologies nécessaires à la réalisation d'une pièce complexe.

Porte-planétaire : de six machines à trois

Le meilleur exemple pratique des avantages de cette approche est celui des « porte-planétaires ». Généralement, l'usinage du composant central de l'engrenage passe par six machines individuelles qui ne sont pas complètement enchainées – du tournage en deux temps au perçage et à l'équilibrage final, en passant par le brochage/fraisage par développante. Lors d'un changement de lot, l'opérateur doit rééquiper six machines. Cette opération affecte tant la sécurité des processus que la productivité. De plus, l'ensemble du processus de production est relativement lent et rigide car les composants doivent être transportés vers la machine suivante par chariot élévateur à fourche.

La situation est complètement différente avec le VMC 450-5 MT : lors de l'usinage principal, le porte-planétaire ne passe désormais que par deux machines, opération automatisée par un robot : les processus d'usinage de tournage, perçage, fraisage et taillage par développante sont répartis de manière flexible entre les deux machines. Résultat : temps d'usinage équilibrés et rendement très élevé. La machine d'équilibrage est bien entendu intégrée dans la cellule d'automatisation EMAG. Le marquage et le lavage des pièces peuvent être réalisés en parallèle. Cela signifie que le composant n'est prélevé que trois fois (au lieu de six). « Les utilisateurs bénéficient de ce concept à tous les niveaux », explique M. Händel. « La diminution des serrages améliore la qualité des composants et la sécurité du processus, les temps d'arrêt sont minimes grâce à des cadences parfaitement synchronisées et la consommation énergétique est elle aussi nettement réduite. En outre, plusieurs dispositifs de mesure forment un système intégré d'assurance qualité. Autrement dit : la production du porte-planétaire est plus précise, plus rapide et plus économique, donc plus rentable ». Un rôle particulier revient au magasin d'outils qui peut compter jusqu'à 80 emplacements. Tous les outils nécessaires ou les outils frères (en cas d'usure) pour les différentes variantes de composants peuvent y être stockés. Les outils sont remplacés automatiquement, de sorte que l'opérateur n'a plus qu'à changer les mors de serrage pendant le changement d'outil – et ce, à partir de l'avant, tandis que le chargement des pièces par robot peut continuer par une trappe latérale, sans arrêt de la machine ou de la ligne.

Configuration individuelle

Au final, EMAG configure le VMC 450-5 MT exactement en fonction des besoins du client, à partir du système modulaire standard. Par exemple, différentes variantes de broches, des porte-pièces spécifiques ou une contre-poupée sont disponibles. C'est pourquoi le VMC 450-5 MT est une véritable solution polyvalente pour des pièces à usiner extrêmement diversifiées. Sans oublier bien entendu que les clients d'EMAG bénéficient d'une solution de production à faible empreinte écologique. En effet, le nombre de machines nécessaires à l'ensemble du processus de production s'en trouve nettement réduit. « Avec ce centre de tournage et de fraisage à 5 axes, nous franchissons une nouvelle étape », conclut M. Händel. « Cette machine a été spécialement conçue pour permettre un usinage complet, y compris l’écroutage ou le fraisage par développante au sein du processus d'usinage lourd. Cette approche assure des gains de productivité importants. Qu'il s'agisse de pièces pour camions, engins de chantier, machines agricoles ou pour l'industrie aéronautique, il n'existe pratiquement aucun secteur qui ne profite pas d'une telle offre complète en matière de construction mécanique ».

Téléchargements

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication