01.09.2020 - Oliver Hagenlocher - Noticias

Centro de torneado y fresado VMC 450-5 MT, cinco ejes para procesos radicalmente cortos en el mecanizado pesado

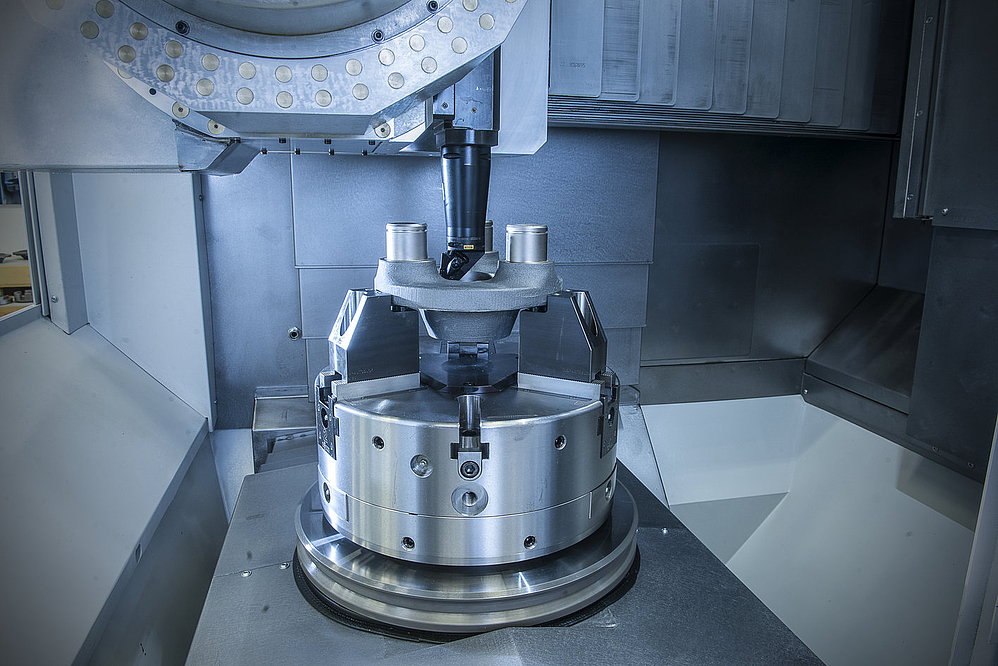

Componentes grandes y geometrías complejas: en el mecanizado pesado esta combinación no es infrecuente y siempre es sinónimo de una alta inversión de tiempo y de costes crecientes. El motivo es que los diferentes procesos de mecanizado, desde el torneado hasta el tallado de engranajes, a menudo se llevan a cabo en máquinas diferentes que no están completamente interconectadas. Además, el número de variantes de piezas en los centros de producción es cada vez mayor. Por ello, en las diferentes máquinas es necesario, una y otra vez, mecanizar componentes distintos. Esto hace que aumente constantemente el tiempo necesario para que el operador realice el reajuste. EMAG Leipzig Maschinenfabrik rompe este círculo vicioso de forma impresionante con el centro de torneado y fresado vertical VMC 450-5 MT: todos los procesos de torneado, fresado, taladrado y tallado de engranajes se realizan en un mismo espacio de trabajo. Para ello, la máquina se equipó con cinco ejes. El resultado final son tiempos de producción más cortos y un mínimo esfuerzo de preparación, con una mayor calidad y variedad de componentes.

Imágenes

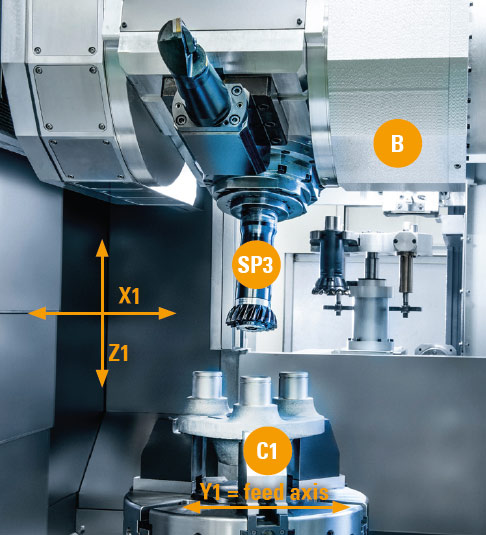

1Las posibilidades de aplicación del VMC 450-5 MT son numerosas, ya que muchos de los componentes de gran tamaño en vehículos comerciales y reductores industriales, en la construcción naval y ferroviaria, o en los sectores agrícola y minero son, por un lado, extraordinariamente complejos. Estas piezas tienen, por ejemplo, varios taladros oblicuos y superficies o dentados que deben producirse de forma muy precisa y sin errores. Por otra parte, en muchos centros de producción se fabrican numerosas variantes de componentes en rápida sucesión. Por ello, los planificadores de producción buscan soluciones flexibles con un menor esfuerzo de preparación. El VMC 450-5 MT está perfectamente diseñado a la medida de estos retos, como explica Georg Händel, Manager Technical Sales "Heavy Parts" en EMAG. "Para el desarrollo de soluciones de producción para componentes complejos de hasta 450 milímetros de diámetro, apostamos por este centro multifuncional de torneado y fresado con cinco ejes. Dentro de este sistema, el torneado es siempre la tecnología principal. El husillo portapiezas se encuentra abajo, no requiere mantenimiento y está integrado en el eje Y, de nuevo desarrollo y generosas dimensiones. Además, hay disponible un eje B con un ángulo de giro de 195 grados y un husillo de torneado y fresado integrado. Este ángulo de giro permite colocar un alojamiento de herramienta fijo adicional en el eje B. Esto permite alcanzar velocidades máximas de arranque de viruta en el mecanizado pesado, incluso para corte interrumpido. El alojamiento se puede cargar mediante el cargador de herramientas. La combinación de los ejes permite realizar aplicaciones de fresado por generación o Power Skiving". Torneado, fresado, taladrado y tallado de engranajes sin concesiones: el VMC 450-5 MT integra todas las tecnologías necesarias para fabricar un componente complejo.

Portaplanetas: seis máquinas se reducen a tres

Las ventajas de este concepto en la práctica se demuestran idealmente con el ejemplo de los "portaplanetas". Tradicionalmente, este componente central de una caja de cambios pasa durante el mecanizado pesado por seis máquinas individuales que no están completamente interconectadas, comenzando con dos secuencias de torneado, pasando por el brochado/fresado por generación y finalizando con el taladrado y equilibrado. En caso de cambio de lote, el operador reajusta seis máquinas diferentes. Esto afecta a la fiabilidad del proceso y a la productividad. Además, todo el proceso de producción es relativamente lento y poco flexible, ya que los componentes deben transportarse a la siguiente máquina con un elevador de horquilla.

La utilización del VMC 450-5 MT ofrece una imagen completamente diferente: durante el mecanizado principal, el portaplanetas solo pasará en el futuro por dos máquinas, de forma automatizada con un robot. Los procesos de torneado, taladrado, fresado y fresado por generación se reparten de forma flexible entre las dos máquinas. El resultado es un tiempo de mecanizado equilibrado y un rendimiento muy alto. Naturalmente, la unidad de equilibrado está integrada en la célula de automatización EMAG. El marcado y el lavado de las piezas se pueden realizar en paralelo. En total, el componente solo se sujeta tres veces (en lugar de seis). "Los usuarios se benefician de este concepto a todos los niveles", afirma Händel. "Un menor número de sujeciones contribuye a mejorar la calidad de los componentes y la fiabilidad del proceso. Los tiempos de parada son mínimos gracias a la perfecta sincronización de las máquinas entre sí y el consumo de energía también es significativamente menor. Además, varios sistemas de medición permiten implementar una gestión de calidad integral. Y esto significa que la producción del portaplanetas es más precisa, rápida y económica, por lo que resulta más rentable en su conjunto". El cargador de herramientas con hasta 80 puestos juega un papel no menos especial. En él es posible almacenar todas las herramientas y sus correspondientes recambios (en caso de desgaste) para diferentes variantes de componentes. El cambio de herramienta tiene lugar automáticamente, de modo que el operador solo necesita cambiar las mordazas de sujeción durante el reequipamiento, lo que a su vez se hace desde la parte delantera, mientras que la carga de la pieza mediante robot puede continuar a través de una trampilla lateral, sin necesidad de detener la máquina o la línea.

Configuración individual

En total, EMAG configura el VMC 450-5 MT exactamente de acuerdo con los requisitos del cliente a partir del sistema modular estándar. Hay disponibles, por ejemplo, diferentes variantes de husillos, portapiezas específicos o un cabezal móvil. Por ello, el VMC 450-5 MT es una auténtica solución universal para las piezas más diversas. Tampoco hay que olvidar que los clientes de EMAG siempre se benefician de una solución de producción que ocupa poco espacio. Después de todo, se necesitan muchas menos máquinas para el proceso de producción completo. "Con este centro de torneado y fresado de 5 ejes estamos abriendo nuevos caminos", concluye Händel. "La máquina se desarrolló especialmente con el objetivo de permitir un mecanizado completo, incluyendo Power Skiving o fresado por generación dentro del mecanizado pesado. Este concepto incrementa enormemente la productividad. Ya se trate de piezas para camiones, maquinaria de construcción y agrícola, o la industria aeronáutica, no hay prácticamente ningún sector industrial que no se beneficie de un paquete de ingeniería mecánica tan completo".

Descargas

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication