Máquinas y sistemas de fabricación para el mecanizado de piñones de dirección

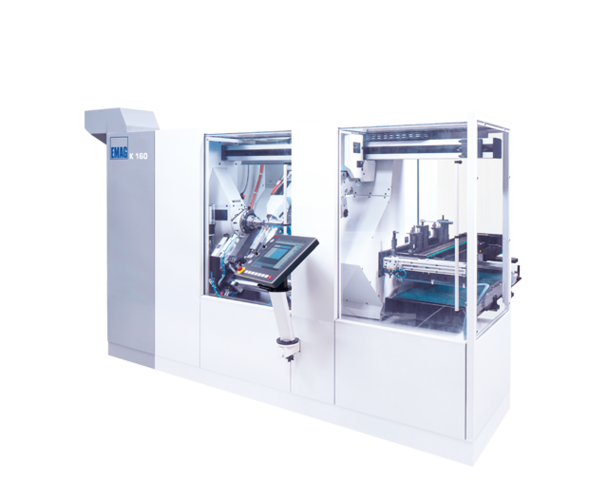

En la actualidad la dirección asistida forma parte del equipamiento estándar de cualquier automóvil. Por este motivo, también son precisas cantidades de piezas de piñones de dirección muy grandes, las cuales transmiten los movimientos del volante al mecanismo de dirección. Esto permite que la fresadora por generación 160 de KOEPFER, que se ha diseñado especialmente para el mecanizado de piñones de dirección, funcione de forma sencilla. La máquina está equipada con un control de 8 ejes de última generación y ofrece un alto número de revoluciones en el cabezal portafresas y en el husillo principal. De esta forma, también es posible fresar los números de dientes más pequeños en los árboles y los piñones de dirección a velocidades elevadas. La alimentación y la descarga automáticas de los piñones de dirección se realiza mediante el portal de carga integrado. Así, todas las variantes de herramientas pueden cargarse y descargarse automáticamente. La comprobación de la posición comienza en el depósito de alimentación, ya que los engranajes de los pistones de dirección deben fabricarse de forma que estén orientados hacia el contorno (superficie, gargantilla). Tanto el fresado previo (suave) como el fresado posterior de los piñones de dirección en estado endurecido (fresado por generación-roscado) se llevan a cabo en la fresadora por generación 160. La instalación alcanza una disponibilidad muy elevada a pesar del mecanizado de muchas variantes de piñones de dirección . Esto habla por sí solo y por la fresadora por generación 160.

Ejemplo de pieza: piñones de dirección

| Material | 14NiCr14 |

| Tecnología de mecanizado: | fresado previo suave y fresado posterior duro (fresado por generación-roscado) del engranaje |

| Calidad de fabricación |

|

| Workpiece variants | 2 x 10 steering pinion variants, with left- and right-hand pitched gearing respectively |

| Cycle times |

|

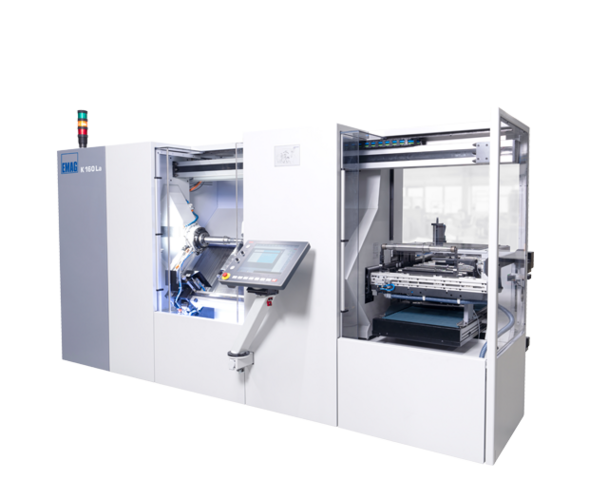

Sistema de fabricación para piñones de dirección

¿Qué aspecto tiene un sistema de fabricación para piñones de dirección moderno, de gran productividad y rentabilidad? EMAG responde a esta pregunta con las máquinas VL y VT.

Línea de fabricación VL/VT para piñones de dirección

Los datos más importantes sobre la línea

- Un 30 por ciento más de productivdad gracias al mecanizado de cuatro ejes en las máquinas

- Recorridos cortos y, por consiguiente, tiempos improductivos reducidos

- Máxima precisión gracias al mecanizado en pocas

- sujeciones (sin errores causados por la sucesión de sujeciones)

- Se necesita un 15 por ciento menos de espacio

- Manejo sencillo gracias a un reequipamiento y mantenimiento sencillos

Los datos más importantes sobre el entorno de producción

- Concepto de fabricación modular y universal: ampliable y adaptable en cualquier momento

- Gastos adicionales mínimos, puesto que ya no son necesarios los almacenes de productos intermedios ni el transporte interno, etc. en la empresa y, por lo tanto, disminuyen las existencias y los tiempos de ejecución son más rápidos

- Sencilla integración de soluciones de automatización propias y específicas

Piñones de dirección

Tecnologías

Sistemas de fabricación complejos de una sola fuente gracias a una alta gama de tecnologías

La combinación de una serie de procesos en una única máquina permite explotar los considerables potenciales de racionalización.

Las ventajas que…

El torneado vertical es un proceso de fabricación con arranque de viruta para metales. EMAG fue uno de los primeros fabricantes de máquinas…

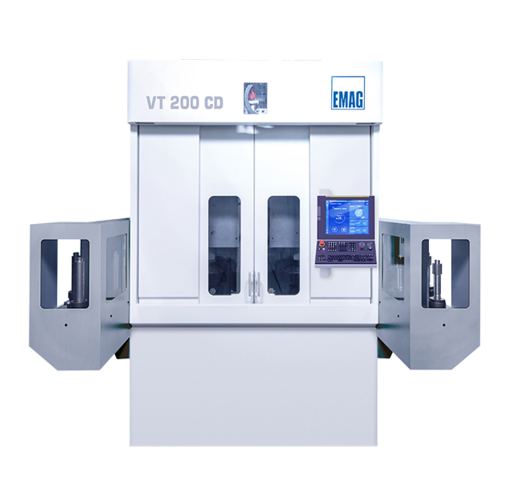

Máquinas para sus necesidades

(5) máquinas encontradas

![[Translate to Spanish (10):] [Translate to Spanish (10):]](https://cdn.emag.com/fileadmin/_processed_/5/3/csm_vt-2_preview_9da0b70ba3.png)

![[Translate to Spanish (10):] [Translate to Spanish (10):]](https://cdn.emag.com/fileadmin/_processed_/7/0/csm_vtc-100-gt_preview_22037243bc.png)