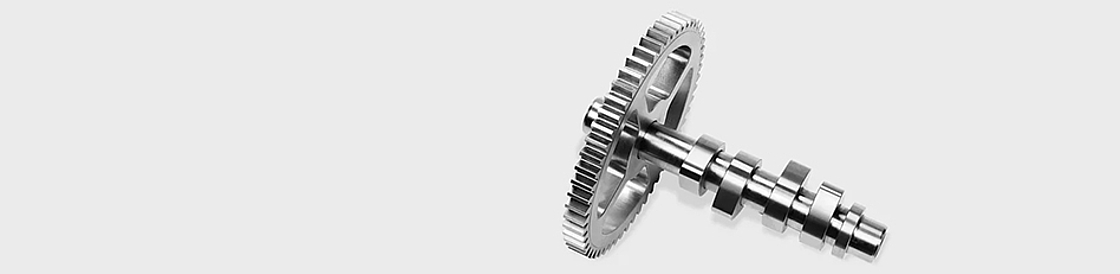

Herstellung von Nockenwellen durch hochpräzises Fügeverfahren

Die Präzisionsfertigung von Nockenwellen stellt hohe Anforderungen an die Produktion. Das von EMAG angebotene thermische Fügeverfahren kombiniert Flexibilität und Produktivität; den konstruktiven und fertigungstechnischen Freiheiten steht damit eine kurze Taktzeit gegenüber.

Die Anwärm- und Fügetechnologie ist geradezu prädestiniert für die Herstellung von gebauten Nockenwellen

Die gebaute Nockenwelle ist weiter auf dem Vormarsch. Dies liegt vor allem an einer erheblichen Gewichtsreduzierung im Vergleich zu Vollschaft-Nockenwellen. Auch im LKW-Bereich hat die gebaute Nockenwelle inzwischen Einzug gehalten.

Die Vorteile gebauter Nockenwellen sind bekannt: geringere Kosten, niedrigeres Gewicht, für die Einzelkomponenten sind unterschiedliche Werkstoffe einsetzbar, höhere Flexibilität in der Fertigung, aber auch neue Nockengeometrien wie etwa negative Radien der Nocken sind einfacher umzusetzen. Im Rahmen der notwendigen Reduzierung des Kraftstoffverbrauchs und somit auch der CO2-Emission setzen sich gebaute Nockenwellen deshalb immer stärker durch.

Thermisches Fügen von EMAG = Präzisionsfügen

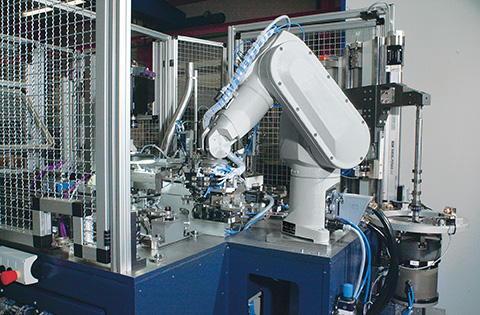

Mittels thermischen Fügens erreicht man einen reaktionskraftfreien Fügeablauf, mit dem die Nocken hochpräzise auf das Rohr gefügt werden. Entscheidend hierbei ist das Know-how bezüglich der Beherrschbarkeit der Prozessparameter Temperatur und Zeit sowie der mechanischen Ausführung der Fügeeinrichtung.

Durch eine optimale Kombination von Roboter und speziell konzipierter Greiftechnik lassen sich Fügespalte kleiner 15 µm prozesssicher beherrschen. Das Konzept erlaubt durch seine Flexibilität einen großen Freiheitsgrad beim Design der Nockenwellen und kann auch gut für mittlere Stückzahlen mit häufiger Typenumrüstung eingesetzt werden. Durch die hohe Präzision der so gefügten Nockenwelle kann das Nockenformschleifen der Welle drastisch reduziert oder bei Verwendung von Präzisionsnocken ganz vermieden werden. Ein weiterer Vorteil des Verfahrens liegt in der Möglichkeit, unterschiedliche Werkstoffe innerhalb einer Welle zu kombinieren. In Betracht kommen neben geschmiedeten Nocken z.B. aus 100 Cr 6 auch fertig geschliffene oder maßhaltig gesinterte Nocken, die ohne Nachschleifoperation auskommen. Untergeordnete Bauteile wie Stopfen oder Endstücke können ebenso wie die eigentliche Welle aus günstigeren Materialien hergestellt werden. Damit kann die Nockenwelle an die Anforderungen im Motor angepasst und hinsichtlich Belastbarkeit und Herstellkosten optimiert werden.

Vorteile Gebaute Nockenwelle (Fügen)

Vorteile des thermischen Fügens

- Hohe Genauigkeit, keine Nachbearbeitung nach dem Fügen nötig

- Materialeinsparung durch Gewichtsreduzierung

- Keine Deformierung nach dem Fügen

- Kombination unterschiedlicher Werkstoffe

- Frei wählbare Bauteilreihenfolge

- Frei wählbare Winkel- und Axialposition

- Schnelles Umrüsten bei Produktwechsel

Die Vorteile gebauter Nockenwellen

- Geringere Kosten

- Niedrigeres Gewicht

- Unterschiedliche Werkstoffe für die Nocken möglich

- Höhere Flexibilität in der Fertigung

- Neue Nockengeometrien – wie etwa negative Radien der Nocken – sind einfach umzusetzen

Technologien

Komplexe Fertigungssysteme aus einer Hand dank einer hohen Bandbreite an Technologien

Ein ausgeglichenes Verhältnis zwischen Flexibilität und Produktivität zu finden, ist die große Kunst bei der Auslegung von CNC-Maschinen für das…

Durch die Kombination mehrerer Verfahren, wie beispielsweise Hartdrehen und Schleifen, auf einer Maschine lassen sich erhebliche…

Mit dem thermischen Fügeverfahren von EMAG werden sehr genaue Komponenten für den Powertrain-Bereich hergestellt. Auch für Werkstücke, auf die hohe…

Maschinen für Ihre Anforderungen

(1) Maschinen gefunden

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/joining-machines/sfc-600/sfc-600_preview.png)