01.08.2020 - Presse

Produktionssystem von EMAG: High-Performance-Lösungen für das Differentialgehäuse

Bis 2030 soll die weltweite Automobilproduktion jährlich um rund zwei Prozent wachsen, so die Schätzung einer neuen McKinsey-Studie. Wie sich die steigenden Stückzahlen trotz hoher Qualitätsanforderungen bewältigen lassen, zeigt in besonderer Weise das Beispiel Differentialgetriebe: Die zentrale Komponente bleibt über alle Antriebskonzepte hinweg unverzichtbar. Ihre Stückzahlen steigen also kontinuierlich an. Gleichzeitig ist zum Beispiel die spanende Bearbeitung des dazugehörigen Differentialgehäuses sehr anspruchsvoll. In diesem Umfeld positioniert sich seit vielen Jahren die EMAG Gruppe: Die Spezialisten entwickeln komplette Produktionslinien inklusive vertikalen Drehmaschinen, Automationslösungen und Spannmittel. Der Anwender bekommt eine schlüsselfertige High-Performance-Lösung für das Differentialgehäuse.

Bilder

Das Differentialgetriebe bleibt dauerhaft im Fokus der Produktionsplaner im Automobilbau: Zum einen spielt es keine Rolle, ob das Fahrzeug von Verbrennungsmotor, E-Motor oder Hybridmotor angetrieben wird – ein Achsdifferential, das in der Kurve die Drehzahlen zwischen beiden Rädern ausgleicht, ist unverzichtbar. Zum anderen existieren unterschiedliche Bauteilvarianten, die allesamt effizient und prozesssicher hergestellt werden müssen. Beispiel Differentialgehäuse: Es gibt geschlossene Gehäuse mit innerer Kugelform oder innerer Halbkugelform sowie „offene“ Gehäuse mit einem Deckel, wobei diese Formen den Ablauf der spanenden Bearbeitung beeinflussen. Benötigt werden aber in jedem Fall mehrere Teilprozesse, die perfekt getaktet hintereinander ablaufen – die Etablierung eines solchen Gesamtsystems ist eine Aufgabe für Spezialisten wie die EMAG Gruppe mit Sitz in Salach. „Wir entwickeln Komplettlösungen für die Bearbeitung der unterschiedlichen Differentialgehäuse. Die dazugehörige Technologie inklusive Vertikaldrehmaschinen, Spannmittel und Verkettung stammt komplett von EMAG. Der Kunde bespricht seine Anforderungen mit einem zentralen Ansprechpartner und lagert anschließend die gesamte Projektplanung an uns aus. Es entstehen perfekt justierte Gesamtsysteme mit niedrigen Taktzeiten von nur rund 95 Sek., geringem Platzbedarf und hoher Prozesssicherheit“, erklärt Daniele Loporchio, Technical Sales Manager Modular Solutions und Technologieexperte für Differentialgehäuse bei EMAG.

In vier Operationen mit einer Taktzeit von nur 95 sek. zum Ziel

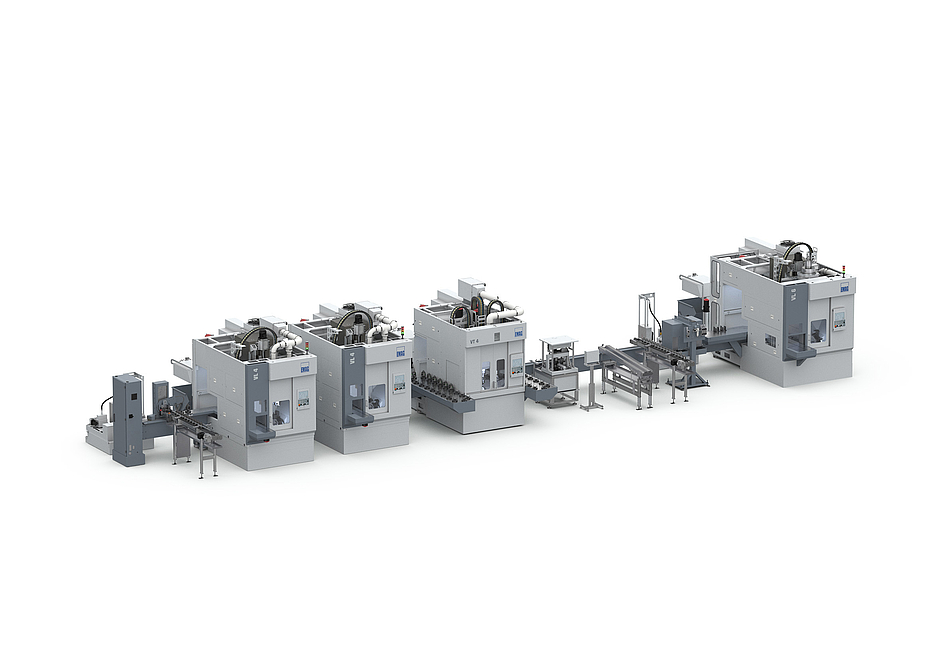

Das von EMAG präsentierte Fertigungssystem für Differentialgehäuse, besticht durch seinen einfachen, aber dennoch genialen Aufbau. Für die Umsetzung dieser Komplettbearbeitung mit einer Taktzeit von nur etwa 95 sek., kommen ausnahmslos Maschinen aus dem Modularen Baukasten - der Modular Solutions - von EMAG zum Einsatz, die mit dem TrackMotion Automationssystem effizient verkettet wurden.

OP 10 / OP 20: DREHEN DER KORBSEITE / FLANSCHSEITE

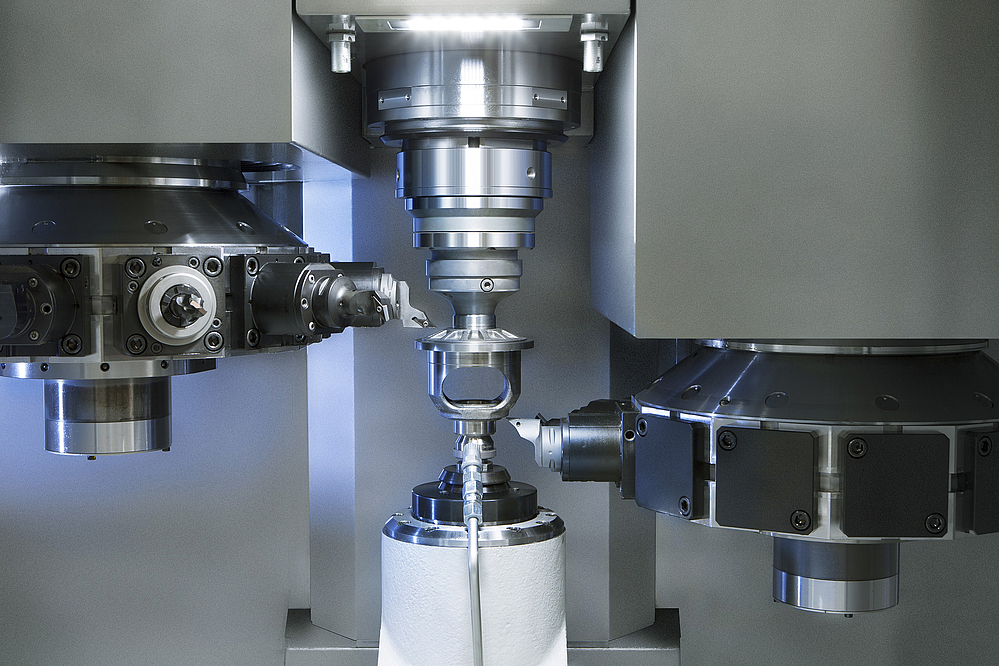

Das Gehäuse wird zunächst auf zwei VL 4 Drehmaschinen bearbeitet. Hier erfolgt die Innen- und Außenbearbeitung der Achsaufnahmen, sowie des Flansches. Der Livetool-Revolver mit 12 Werkzeugplätzen der VL-Maschinen ermöglicht zudem die Einbringung der Querbohrungen.

OP 30: DREHEN DER AUSSENDURCHMESSER

Die restliche Außenbearbeitung des Differentialgehäuses erfolgt auf einer VT 4 Drehmaschine in nur einer Aufspannung. Dadurch werden Umspannfehler ausgeschlossen. Die VT 4 verfügt über zwei Werkzeugrevolver mit jeweils 11 Werkzeugplätzen. Dies ermöglicht eine 4-achsige Simultan-Bearbeitung und damit schnelle Prozesse. Für kurze Nebenzeitgen sorgt zudem die Parallele Be-und Entladung der Bauteile.

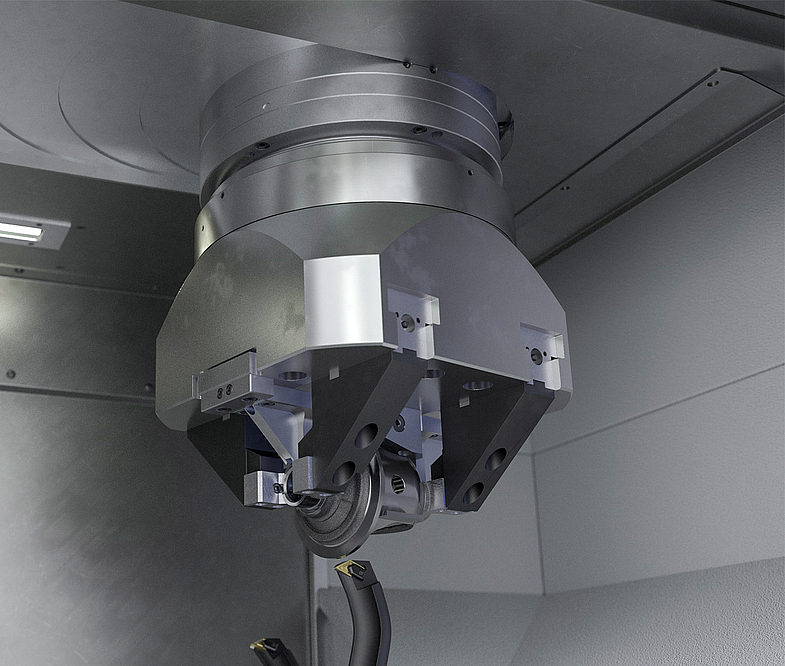

OP 40: FEINBEARBEITUNG UND FINISHING

Anschließend erfolgt die Bearbeitung auf einer VL 6 Pick-Up Drehmaschine. In der OP 40 fällt zunächst das imposante Spannmittel ins Auge, das speziell für die Bearbeitung des Differentialgehäuses von EMAG entwickelt wurde (siehe Bild). In dieser Operation werden die Bohrungen fein bearbeitet und die Kugelkalotte innen mit einem Bananenwerkzeug zunächst geschruppt und anschließend geschlichtet – alles in nur einer Aufspannung.

Nun fehlt nur noch die abschließende Qualitätskontrolle. Diese erfolgt auf einem zusätzlichen Messsystem und garantiert perfekte Qualität eines jeden Differentialgehäuses.

Im Übrigen weist dieses System eine besonders effektive Verkettung auf. Basis ist hier die modulare und standardisierte Maschinenplattform von EMAG: Angesichts der einheitlichen Übergabehöhe, Softwaresteuerung und Pick-up-Spindel lassen sich die Maschinen einfach per TrackMotion Automationssystem von EMAG verbinden. Hierbei fährt ein Hub-Wendewagen mit programmierbarem Elektrogreifer auf einer Schiene (Track) zwischen den Maschinen hin und her und setzt die Differentialgehäuse auf einem Transportband ab. Anschließend transportiert die Pick-up-Arbeitsspindel die Bauteile in den Arbeitsraum hinein und heraus – ein rasanter Prozess mit niedrigen Nebenzeiten. Nicht zuletzt ist die Aufstellfläche der Linie angesichts der kompakten Vertikalmaschinen sehr klein und die Module lassen sich einfach für den Rüstprozess erreichen.

Erfolgreich im Markt

In den letzten Jahren erzielte dieser schlanke und effiziente Ansatz immer größere Erfolge: 60 bis 70 EMAG Produktionslinien mit insgesamt rund 250 Maschinen sind weltweit für die Drehbearbeitung von Differentialgehäusen bereits im Einsatz. OEMs und Tier-1-Zulieferer setzen auf die Technologie. „Wir bieten das Komplettpaket von der Maschine bis zum Spannmittel. Alle Komponenten sind perfekt aufeinander abgestimmt. Dazu fließt viel Erfahrungswissen in die Entwicklung mit ein. Diese Vorteile setzen sich im Markt durch“, fasst Loporchio abschließend zusammen.