17.08.2020 - Oliver Hagenlocher - Presse

Leichtbau im Nutzfahrzeugbereich: EMAG LaserTec entwickelt ganzheitliche Produktionslösung für großes Lkw-Differential

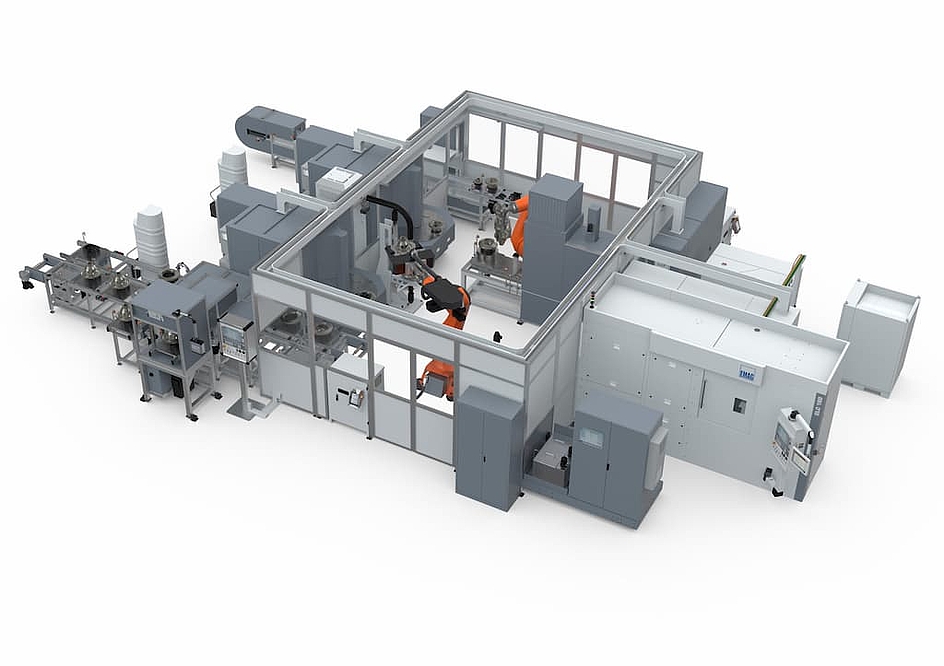

Wenn das Stichwort „Leichtbau“ in der Serienproduktion fällt, geht es häufig um den Pkw – und nur selten um Nutzfahrzeuge. Dabei gibt es mit Blick auf die großen und schweren Komponenten im Lkw-Antriebsstrang enorme Potentiale, um massiv Gewicht einsparen und die Stückkosten absenken zu können. Welche Möglichkeiten in diesem Zusammenhang ganzheitliche Laserschweiß-Produktionssysteme von EMAG LaserTec eröffnen, zeigt ein aktuelles Anwendungsbeispiel bei einem nordamerikanischen Zulieferunternehmen. Für die Herstellung eines großen Lkw-Differentials haben die Nutzfahrzeugspezialisten aktuell ein Produktionssystem von EMAG im Einsatz, mit dem insgesamt drei Einzelbauteile miteinander verschweißt werden. Somit entfallen rund 40 deutlich teurere Schraubverbindungen. Was für ein Prozess vollzieht sich genau in dieser Linie, bei der die Laserschweißmaschine ELC 600 von EMAG LaserTec im Zentrum steht?

Bilder

Bis zum Jahr 2040 nimmt die Zahl der Nutzfahrzeuge auf unseren Straßen zu – und zwar rasant, so zumindest die Einschätzung der aktuellen Shell-Nutzfahrzeug-Studie. Demnach erhöht sich die Zahl der jährlichen Neuzulassungen in Deutschland von heute 290.000 auf 344.000. Der Fahrzeugbestand im Jahr 2040 beträgt fast 3,5 Millionen Fahrzeuge (heute: 2,9 Millionen). Gleichzeitig steigt vor dem Hintergrund der ambitionierten Energie- und Klimaziele der politische Druck auf die Hersteller, sparsamere Fahrzeuge zu entwickeln. Ein effektiver Hebel dabei: der umfassende Leichtbau im Nutzfahrzeugbereich. Fast folgerichtig geht der Blick vieler Lkw-Entwickler aktuell auf etablierte Leichtbau-Verfahren aus dem Pkw-Bereich, mit denen sich massive Gewichtseinsparungen realisieren lassen – und genau an dieser Stelle kommt das Laserschweißen ins Spiel. Im Pkw-Bereich ist es bei der Herstellung diverser Komponenten des Antriebsstrangs längst unverzichtbar. Hier ersetzen Schweißverbindungen an vielen Stellen die in der Vergangenheit verwendeten Schraubverbindungen. In der Folge lässt sich das Bauteil nicht nur leichter, sondern auch kostengünstiger produzieren, weil die Schraubverbindungen teuer sind. So gibt es zum Beispiel moderne Doppelkupplungsgetriebe, die bereits 16 verschiedene Laserschweißnähte aufweisen – an den diversen Getrieberädern, der Doppelkupplung und dem Differential. Vor diesem Hintergrund kann es kaum überraschen, dass ein nordamerikanisches Nutzfahrzeug-Zulieferunternehmen EMAG LaserTec beauftragte, denn die Entwicklung der dazugehörigen ganzheitlichen Laserschweißanlagen ist eine Spezialität der Experten mit Sitz in Heubach bei Schwäbisch Gmünd. „Der Kunde kannte uns, weil diverse EMAG Maschinen aus anderen Anwendungsbereichen bei ihm im Einsatz sind. Sein Ziel ist es, ein großes Lkw-Differential deutlich leichter und kostengünstiger zu produzieren. Das ist für uns eine ideale Aufgabenstellung, die wir im Lkw-Bereich allerdings zum ersten Mal umsetzen“, erklärt Dr. Andreas Mootz, Geschäftsführer bei EMAG LaserTec. „Für den Kunden war dabei ganz entscheidend, dass wir eine hohe Kompetenz als Systemanbieter aufweisen. Wir entwickeln vollständige Prozessketten rund um das Laserschweißen, was die Planung auf Kundenseite grundsätzlich massiv vereinfacht und zugleich sichere und effektive Prozesse garantiert.“

Reinigen, Pressen, Schweißen und Prüfen in einer Linie

Es zeigt sich ein perfekt getakteter Ablauf rund um das Lkw-Differential, das vor Produktionsbeginn aus drei einzelnen Komponenten besteht: zwei Gehäuseteile sowie das Tellerrad. Diese Bauteile wiegen bis zu 130 Kilo und haben einen Durchmesser von bis zu 600 Millimetern. Der Ablauf im Einzelnen:

- Nach der Zuführung über zwei getrennte Ladestationen durchlaufen die beiden Gehäuseteile sowie das Tellerrad eine EMAG Laserreinigungsanlage – eine neue Eigenentwicklung, die bereits den Charakter einer Standardmaschine aufweist. Das Verfahren ist extrem schnell und entfernt per fokussiertem Laserstrahl alle Rückstände wie Kühlschmierstoffe oder Konservierungsmittel – und das lokal, also genau im Bereich der späteren Schweißnaht.

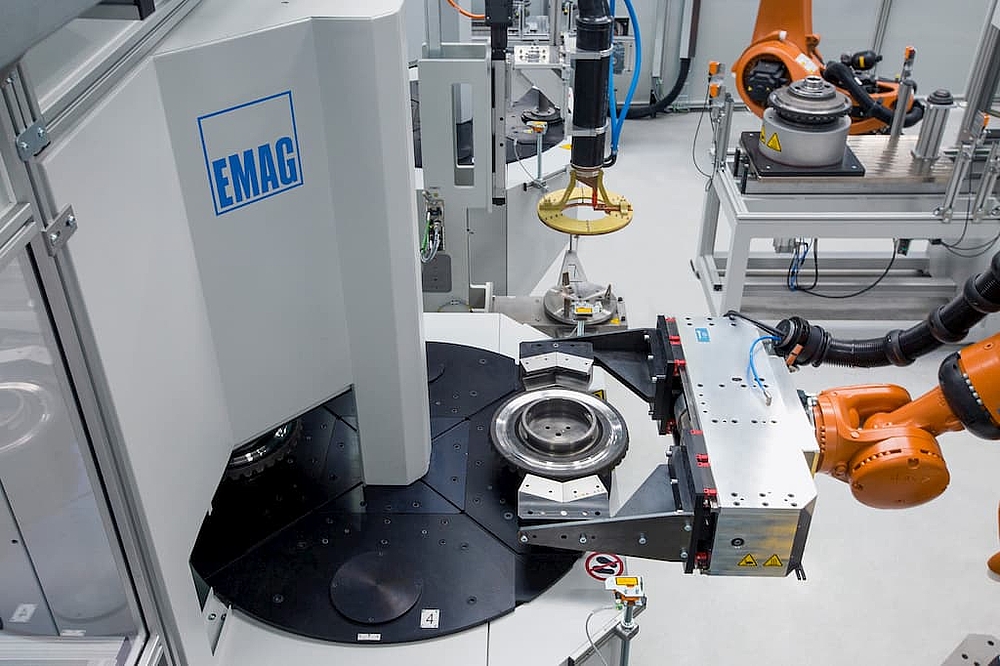

- Danach entnehmen Roboter die Komponenten aus den Laserreinigungsmaschinen. Das Tellerrad wird zunächst induktiv vorgewärmt und erst danach zur Fügestation transportiert (Das Vorwärmen erfolgt dabei mit einem Niederfrequenz-Generator von EMAG eldec). Die beiden Gehäusehälften werden direkt der Fügestation zugeführt und hier zusammen mit dem Tellerrad verpresst. Der Vorgang erfolgt Kraft-/Weg-überwacht.

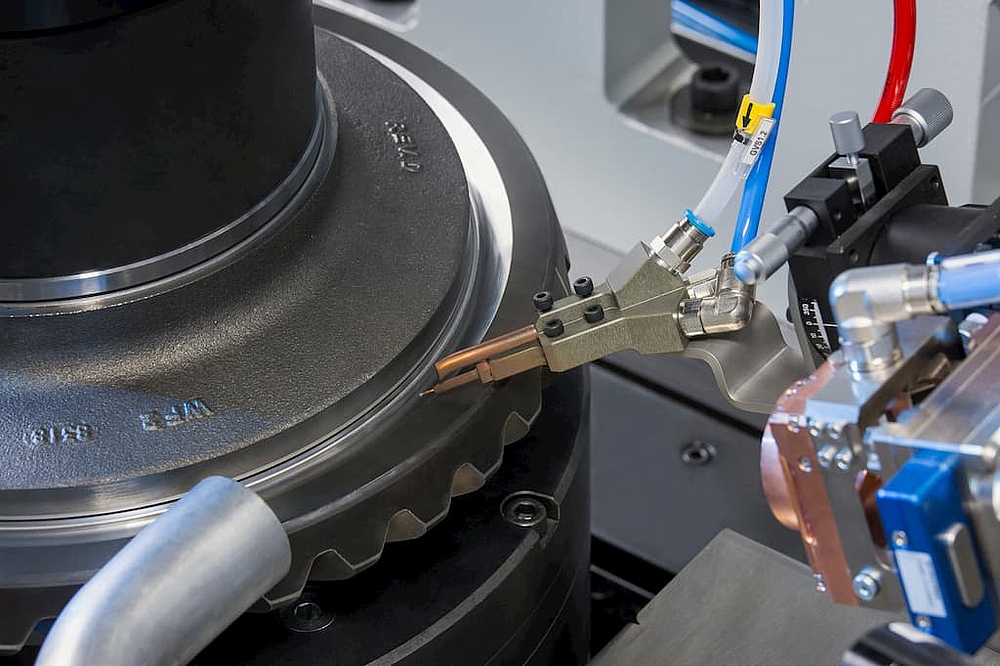

- Jetzt ist die Baugruppe bereit zum Schweißen – ein Roboter belädt sie dafür in die ELC 600 von EMAG. Nach dem axialen Spannen wird mit zwei Schweißnähten das Gehäuse geschlossen bzw. das Tellerrad mit dem Gehäuse verbunden.

- Eine Ultraschallprüfanlage von EMAG prüft vollautomatisch die Güte der Schweißverbindungen – ein zentraler Schritt, der für die Spezialisten genauso wichtig ist wie die Bearbeitung des Werkstücks.

Das Projekt wurde in nur 12 Monaten realisiert! Dabei hatten die Spezialisten von EMAG LaserTec einige prozesstechnische Herausforderungen zu bewältigen – immerhin handelt es sich bei den Schweißnähten um Guss-/Einsatzstahl-Verbindungen mit großer Tiefe, die mit einem 8 kW-Festkörperlaser und mit Schweißzusatzwerkstoff geschweißt werden. Außerdem sind die Dimensionen des Fertigungssystems beeindruckend: Das Gesamtsystem besteht aus zwei Laserreinigungsstationen, einer Erwärmstation, einer Fügestation, der ELC 600 und der Ultraschall-Prüfstation, die mit komplexer Zuführtechnik und zwei Industrie-Robotern verkettet sind.

Alleinstellungsmerkmal im Markt

„Die Entwicklung ist beispielhaft für unsere Arbeit“, sagt Mootz über das ganzheitliche Laser-Produktionssystem. „Wir kommen immer vom Bauteil sowie seinen Komponenten her und entwickeln dazu den passenden Prozess mit einer optimalen Taktung und Steuerung. Es entstehen ‚Customized Solutions‘, die für Produktivität und Prozesssicherheit stehen.“ Dabei punktet EMAG LaserTec mit einem enormen Erfahrungswissen rund um zahlreiche Getriebe- und Antriebskomponenten – insgesamt wurden bereits mehr als 160 ELC-Systeme geliefert. Im Bereich lasergeschweißter Differentiale ist EMAG globaler Marktführer. Ein weiterer entscheidender Faktor ist die Entwicklung auf der Basis des modularen EMAG Maschinenbaus, zu dem eine Vielzahl von bewährten Komponenten gehören. Und nicht zuletzt hilft auch das Erfahrungswissen in der Automation von Werkzeugmaschinen bei der Konzeption und Realisierung derartiger Anlagen. Die Heubacher sind überzeugt, dass die aktuelle Entwicklung im Nutzfahrzeugbereich auf diese Technologie zuläuft, denn der allgemeine Kostendruck in der Produktion sowie der Bedarf nach sparsamen Fahrzeugen steigt weiter an. „Wir sehen uns hier in jedem Fall gut aufgestellt“, betont Mootz abschließend.

„Die Entwicklung von ganzheitlichen Produktionssystemen rund um das Laserschweißen stellt ein echtes Alleinstellungsmerkmal von EMAG LaserTec im Markt dar.“

Downloads

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation