12.08.2019 - Oliver Hagenlocher - Presse

Die neue MIND-L 1000 von EMAG eldec: Sinkende Investitionskosten und steigende Produktivität beim Induktionshärten

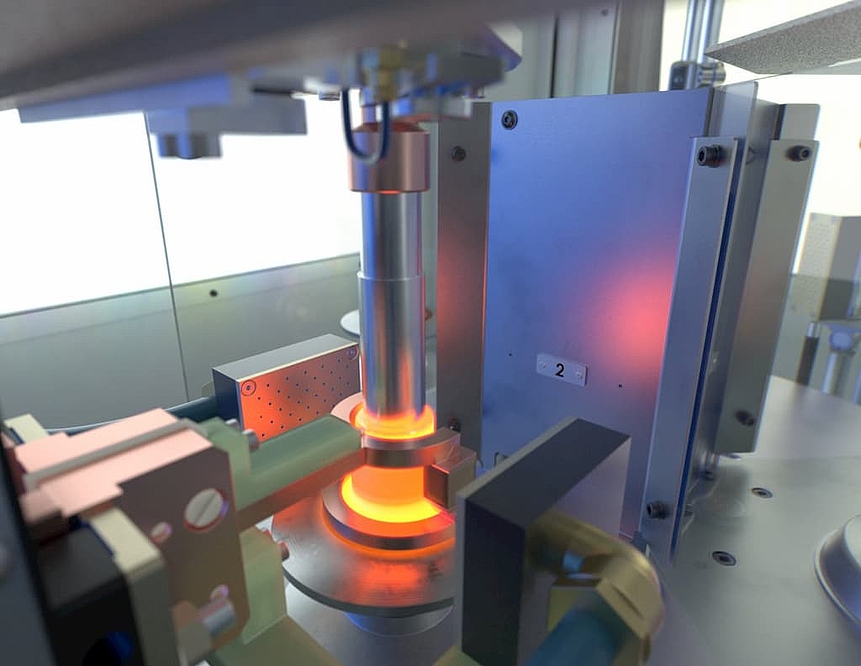

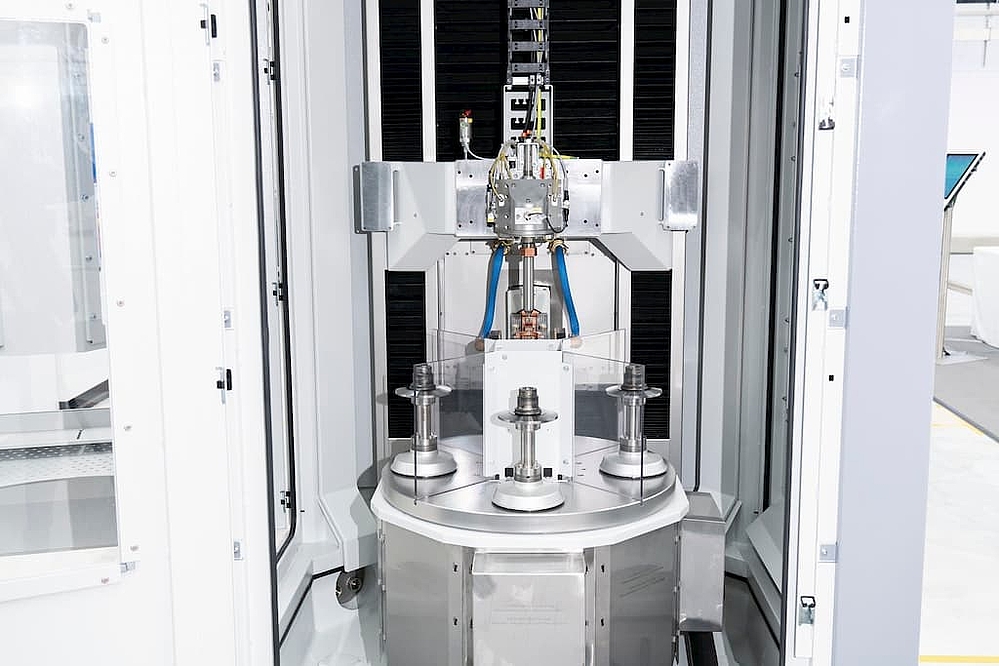

Präzise getaktet, hochgenau im Wärmebild und perfekt eingebunden in den Produktionsprozess – die Vorteile des induktiven Härtens sorgen dafür, dass das Verfahren in vielen Anwendungsbereichen im Automobilbau zum Einsatz kommt: Immer mehr Bauteile aus dem Antriebsstrang, der Lenkung, dem Getriebe und dem Motor werden induktiv gehärtet. Vor diesem Hintergrund kommt die Neuentwicklung der MIND-L 1000 Härtemaschine von EMAG eldec zur rechten Zeit: Die aktuelle Generation von vertikalen Schalttellermaschinen sorgt für das hochpräzise Härten von Wellen, Getrieberädern und Co. in großen Stückzahlen. Dabei lässt sich die robuste Maschine modular an die jeweilige Produktionsaufgabe anpassen, einfach in Produktionslinien integrieren oder als Stand-Alone-Lösung einsetzen. In jedem Fall sinken die Investitionskosten, denn die Maschine ist günstiger als ihre Vorgängergeneration.

Bilder

Automobilproduktion ist Massenproduktion: An einzelnen Standorten werden zentrale Bauteile wie Lenkritzel, Antriebswellen, Antriebsräder, Nockenwellen, Gelenke und Zapfenwellen millionenfach produziert. Der Produktionsprozess ist perfekt getaktet und auf das Bauteil zugeschnitten. Wie man genau diesen Anspruch im Bereich des Härtens erfüllt, demonstriert EMAG eldec seit Jahrzehnten. Als weltweit tätiges Unternehmen entwickelt, produziert und vertreibt die EMAG Tochter mit Hauptsitz in Dornstetten bei Freudenstadt hocheffiziente modulare Induktionshärteanlagen. Mit der neuen MIND-L 1000 machen sie nun einen entscheidenden Schritt, wie Andreas Endmann, Bereichsleiter Technologievertrieb Härtesysteme bei EMAG eldec, deutlich macht: „Die Maschine löst unsere bewährte MIND-750/1500-Baureihe ab. Dabei haben wir die Vorgänger-Technologie in vielen Details überarbeitet und beispielsweise ihre Integrierbarkeit in EMAG Produktionslinien verbessert. So gibt es optional eine integrierte Portalautomatisierung zur einfachen Verkettung. Außerdem ist wichtig, dass der strukturelle Aufbau der Maschine in vielen Facetten grundlegend überdacht wurde – mit einem entscheidenden Effekt: Der Preis der Maschine sinkt im Vergleich zum Vorgänger ab, ohne dass sich dabei an der Qualität etwas verändern würde.“ Darüber hinaus punktet die MIND-L 1000 grundsätzlich mit einer noch besseren Präzision und Steifigkeit im Maschinenaufbau für eine höhere Wiederholgenauigkeit in der Bauteilqualität und einer gestiegenen Wartungsfreundlichkeit. So hat der Bediener beim Einrichten einen sehr guten Zugang zum Arbeitsraum. Ein Wechsel von Werkzeugen oder Spannmitteln erfolgt in kürzesten Zeiträumen.

Maschinenbau-Qualität für mehr Präzision

Insgesamt bekommen Anwender mit der MIND-L 1000 also ein hocheffektives Gesamtpaket für Werkstücke bis zu einem Durchmesser von 200 Millimetern und einer maximalen Länge von 800 Millimetern. Die Maschine verfügt über X-, Y- und Z-Achsen zur Positionierung der Induktoren, eine oder mehrere C-Achsen für die unterschiedlichen Bearbeitungsstationen auf dem Schaltteller, bis zu fünf temperatur- und durchflussüberwachte Brausen für die effektive Abschreckung und einer sicheren Aufspannung per Reitstockmodul mit Zentrierdorn – alles platzsparend auf einem gemeinsamen Maschinenständer installiert. Die Präzision des Härteprozesses garantiert dabei nicht zuletzt die EMAG typische Konstruktion, denn Grundkörper und viele zentrale Komponenten werden sehr steif und stabil an zentralen Produktionsstandorten von EMAG gefertigt. Die Endfertigung und „Veredelung“ der MIND-Maschinen erfolgt danach bei EMAG eldec. Hier entstehen die Werkzeuge sowie Kühlmittelsysteme, Spannmittel und Energiequellen – für letzteres stehen robuste Nieder-, Mittel-, Hoch- und Zweifrequenzgeneratoren mit einer Leistung von 10 bis 3.000 kW zur Verfügung. „Wir passen alle Komponenten sowie die Energiequelle perfekt an das Bauteil und das gewünschte Wärmebild an“, betont Endmann. „Anschließend erfolgt die Aufheizung am Bauteil mit absolut gleichmäßiger Tiefe und Temperaturhöhe.“ Zusätzlich sichert die umfangreiche Prozessdaten- und Maschinenzustandsüberwachung per eQC (eldec Quality Control) die Prozesssicherheit des induktiven Härtens – gerade in großvolumigen und verketteten Produktionsprozessen ist das ein wichtiger Faktor.

Produktivitätssprünge mit eingebaut

Auf dieser technologischen Basis garantiert die MIND-L 1000 den Anwendern enorme Produktivitätssprünge. Innovative Antriebs- und Spannlösungen spielen dabei eine entscheidende Rolle. So gibt es beispielsweise Schaltteller mit vier oder acht Stationen – vier verschiedene Prozesse erfolgen zeitgleich: in der ersten Station das Be- und Entladen, in Station 2 die Höhenprüfung, in Station 3 das Härten und in der letzten Station das Anlassen. Und das heißt: Haupt- und Nebenzeiten verkürzen sich massiv, was nicht zuletzt auch die Einbindung der Maschine in schnell getaktete Produktionssysteme vereinfacht, in der beispielsweise die komplette Weich- und Hartbearbeitung eines Bauteils direkt hintereinander ablaufen. Für die Entwicklung einer solchen Lösung verfügt die EMAG Gruppe über das notwendige Anwendungs-Know-how vom Drehen, Bohren und Fräsen über das Härten bis zum Schleifen und Laserschweißen. Außerdem entwickelt EMAG die dazugehörigen Automationssysteme. Das Know-how kommt aktuell beispielsweise in der Elektromobilität zum Tragen: EMAG hat eine Linie konzipiert, in der Weichbearbeitung, Härten und Hartbearbeitung an einer leichten Rotorwelle hintereinander ablaufen. „Für solche und ähnliche Anwendungsfälle sind wir mit der MIND-L 1000 ideal aufgestellt“, fasst Endmann zusammen. „Die Maschine ist robust, präzise und schnell, lässt sich passgenau für jede Produktionsaufgabe konfigurieren, kann in Linien eingebunden oder als Stand-Alone-Lösung betrieben werden. Darüber hinaus haben wir den Preis deutlich gesenkt. Wir sind sehr zuversichtlich, dass sich dieser Ansatz im Markt durchsetzt.“

Downloads

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation