08/12/2019 - 王慧 - 新闻中心

EMAG eldec新机床MIND-L 1000: 感应淬火生产率提高、投资成本降低

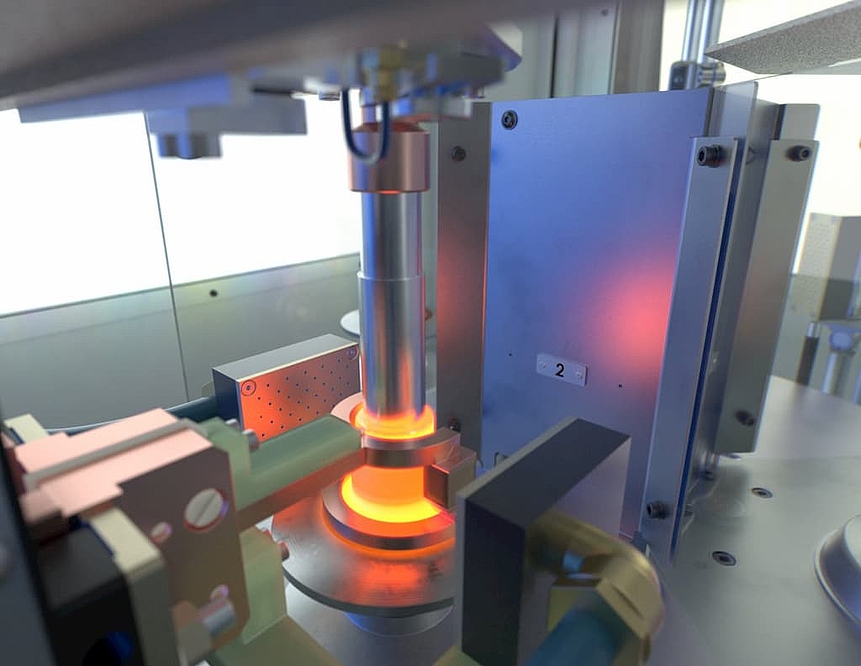

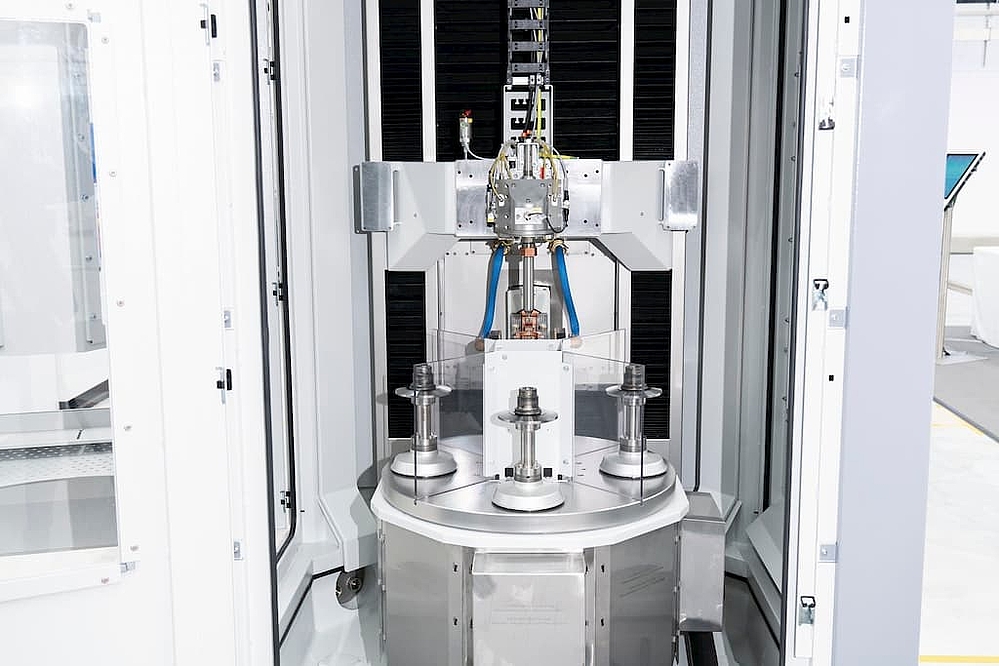

精确的节拍、精准的加热模式并能完美集成到生产工艺流程中——感应淬火的一系列优点使得这种工艺技术可广泛应用于汽车制造业的众多应用领域:越来越多的驱动系统、转向系统、传动系统和发动机部件都采用了感应淬火工艺。在此背景下,EMAG eldec最新研发的MIND-L 1000淬火机床应运而生:最新一代的立式工作转台可用于对大批量轴类件、传动齿轮等工件进行高精度淬火处理。凭借其模块化设计,坚固的机床可适应各类生产任务,并能方便地集成到生产线中或者作为单机解决方案使用。与前代机床相比,新款机床价格更低,因此也降低了用户的投资成本。

图片:

汽车生产是大规模生产:在各个生产基地,需要加工数百万件比如转向小齿轮、驱动轴、驱动齿轮、凸轮轴、万向节和动力输出轴等核心部件。整个生产流程根据工件完美量身定制。在过去几十年中,EMAG eldec公司已充分展示如何在淬火领域满足这些高要求。作为一家全球性公司,这家总部位于德国Freudenstadt附近Dornstetten的埃马克子公司主要研发、生产和销售高效模块化感应淬火设备。新的MIND-L 1000迈出了决定性的一步,正如EMAG eldec公司淬火系统技术销售部负责人Andreas Endmann所说:“这款机床将取代我们之前广受欢迎的MIND-750/1500系列产品。在研发过程中,我们对之前技术的多个细节进行了完善,并改进了机床集成到埃马克生产线中的可行性。例如我们设计了一套可选装的内置高架机械手自动化系统,用于简化连接。同样重要的是,从许多方面对机床结构进行的根本性重新考量,这具有决定性的影响:与前代产品相比,新型机床的价格显著下降,但质量却始终如一。”此外,MIND-L 1000还具有其它优点,例如精度更高、机床结构刚性更强,因此部件质量的可重复性更高,维护也更方便。这体现在操作人员在进行调整设置时能够更好地触及加工区。刀具和夹具的更换也能在最短时间内完成。

机械制造质量要求更高精度

总的来说,用户可以使用MIND-L 1000高效加工直径不超过200 mm、长度不超过800 mm的工件。机床配备有X轴、Y轴和Z轴用于定位感应器,有一条或多条C轴用于转台上的不同加工工位,有多达五个通过温度和流量监控的喷头用于高效淬火,另外还能通过带定心芯轴的尾架模块实现安全装夹——所有这些部件都安装在同一个床身上,非常节省空间。埃马克的标准化设计可保证淬火过程的精度,因为淬火机床的床身及许多核心部件都在埃马克的中央生产基地以严格、稳定的方式制造。之后,由EMAG eldec完成MIND机床的最终加工以及“精加工”。在这里会配备刀具、冷却系统、夹具以及电源——可提供功率在10至3000 kW范围内的低频、中频、高频和双频电源供选择。“我们会根据具体部件和所需的加热模式对机床的所有组件和电源进行调整,”Endmann强调说,“然后在绝对均匀的深度和温度下对部件进行加热。”另外,通过eQC(eldec质量控制)可提供大量工艺数据以及对机床状态进行全方位监控,由此可确保感应淬火的工艺可靠性——尤其是在大规模联机生产过程中,这是一个非常重要的因素。

促进生产力飞跃

在此技术基础上,MIND-L 1000保证能为用户带来巨大的生产力飞跃。此外,创新的驱动和夹紧解决方案起到关键作用。以带有四个或八个工位的转台为例——四种不同的工艺流程可同时进行:在第一个工位上下料,在工位2进行高度检查,在工位3进行淬火并在最后一个工位进行回火。这意味着:可以显著缩短生产时间和非生产时间,由此也能更简便地将机床整合到快节拍的生产系统中。例如可直接依次完成部件的完整软硬加工过程。从车削、钻孔和铣削到淬火以及磨削和激光焊接领域,埃马克集团都拥有开发解决方案所需的专业技术知识。此外,埃马克还研发出配套的工件输送系统。这些专业知识在电动汽车领域尤为明显,例如:埃马克设计出一条生产线,能依次对轻型转子轴进行软加工、淬火和硬加工。“对于这样的或其它类似的应用,我们的MIND-L 1000机床就是最佳的选择,”Endmann总结说,“这款机床坚固耐用、精确快速,可根据各个生产任务进行适当的配置,并可整合到生产线中或者作为单机运行。此外,机床的价格也显著降低。我们充满信心,这一方案定能在市场上立足。”