Wälzschälen / Power Skiving für die hochproduktive Herstellung von Verzahnungen

Das Wälzschälen / Power Skiving ermöglicht die hochproduktive Bearbeitung von Futterteilen und Zahnrädern und ist bei der Bearbeitung von Innenverzahnungen eine Alternative zum Räumen und Wälzstoßen. Das Hochleistungsverfahren zeichnet sich besonders durch die hohen Schnittgeschwindigkeiten aus, die gefahren werden können.

Wälzschälen / Power Skiving von Innenverzahnungen – die Alternative zum Räumen und Wälzstoßen

Das Verfahren Wälzschälen / Power Skiving zur Herstellung von Verzahnungen ist durch den kontinuierlichen Ablauf bei der Bearbeitung hochproduktiv und damit eine Alternative zum Räumen und Wälzstoßen. Jedoch müssen Maschine und Werkzeug perfekt aufeinander abgestimmt sein, um höchste Qualität sicherzustellen. EMAG bietet das Wälzschälen / Power Skiving als ergänzendes Technologiemodul für seine CNC-Drehmaschinen an. Für Innen- und Außenverzahnungen bedeutet das in der Vorserie und bei mittleren Losgrößen höhere Produktivität, Qualität und durch den universellen Einsatz der Maschine auch ein Mehr an Flexibilität.

Vereint man das Wälzfräsen und Stoßen durch ein kontinuierliches Abwälzen mit axialem Vorschub kann, man sich daraus näherungsweise das Wälzschälen / Power Skiving vorstellen. Das Verfahren ist in der Theorie nicht neu, gilt aber nach wie vor als Hochleistungsverfahren, weil hohe Schnittgeschwindigkeiten gefahren werden können und sich wesentlich mehr Zähne pro Zeit im Eingriff befinden. Möglich wird das durch die schräge Anordnung der Achsen von Werkzeug und Werkstück. Während das Wälzfräsen auf Schneckengetrieben basiert, ist die Basis beim Wälzschälen / Power Skiving ein Schraubenradgetriebe.

Das Wälzschälen / Power Skiving bietet sich als Verfahren ab der Stückzahl 1 bis zu mittleren Losgrößen an. Besonders interessant ist das Wälzschälen / Power Skiving für die Bearbeitung von Innenverzahnungen, die bisher über das Räumen oder Wälzstoßen hergestellt wurden. Gegenüber dem Wälzstoßen kann das Wälzschälen / Power Skiving mit dem Faktor 2 bis 3 in Sachen Produktivität und bei den Werkzeugstandzeiten punkten. Ein weiterer Vorteil des Wälzschälens / Power Skiving ist, dass sowohl die Schrupp- wie auch die Schlichtbearbeitung in einer Aufspannung erfolgen können. Zusammen mit der Drehbearbeitung in derselben Aufspannung lassen sich Umspannfehler vermeiden, Rundlauffehler also weitestgehend eliminieren.

Interessantes am Rande

Erst Mitte der 1980er-Jahre konnten mit Hartmetall-Werkzeugen Verzahnungen wälzschälend produktiv bearbeitet werden. Weiterentwicklungen in der Maschinentechnik durch den elektronischen Getriebezug führten zudem zu einer genaueren Einhaltung des Übersetzungsverhältnisses zwischen Werkzeug und Werkstück bei gleichzeitig höheren Drehzahlen im Erzeugungsgetriebe. Mittlerweile beschäftigt sich ein „Konsortium" bestehend aus Werkzeug- und Maschinenherstellern sowie Anbieter von Beschichtungen, Steuerungen und Messzentren mit der Thematik.

Das Prinzip Wälzschälen

Einfluss auf die Schnittgeschwindigkeit Vc:

- Drehzahl Werkstück

- Verhältnis ∅ Werkstück / ∅ Werkzeug

- Achskreuzwinkel Σ, übliche Werte liegen zwischen 15° und 25°

Vorteile Wälzschälen

- Höhere Qualität: Durch Vorbearbeitung des Kopfkreis-Ø und anschließendes Verzahnen in einer Aufspannung

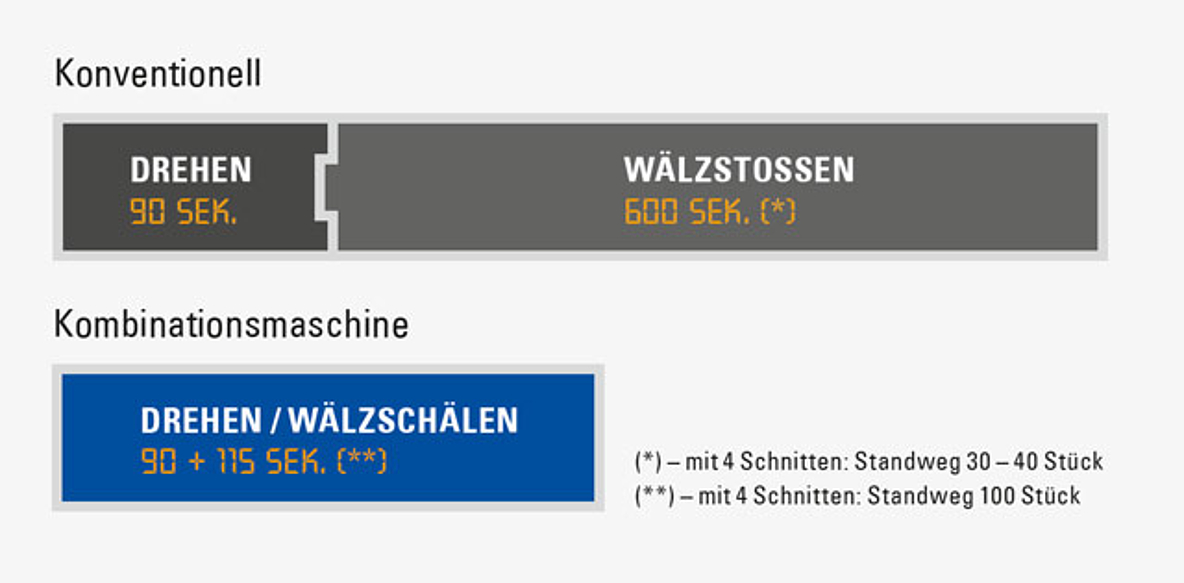

- Hohe Produktivität: Schnellere Bearbeitung als konventionelles Drehen & Wälzstoßen

- Einfaches Handling: Keine Teilelogistik zwischen den Operationen

- Reduzierte Nebenzeit: Keine zusätzliche Beladungszeit

- In einer Aufspannung: Vordrehen und Verzahnen in einer Aufspannung

- Hohe Flexibilität: Schnelle, kontinuierliche Bearbeitung von Außen- und Innenverzahnungen auch gegen eine Planschulter oder mit Hinterschnitt

- Universeller Einsatz: Gerade Verzahnungen und Schrägverzahnungen sind machbar

Schrägverzahnung drehen und verzahnen

Werkstückparameter

Durchmesser d1 [mm] 70 (Innen)

Zähnezahl z1 86

Schrägwinkel ß [°] 20

Modul [mm] 0,8

Werkstoff 42CrMo4+QT

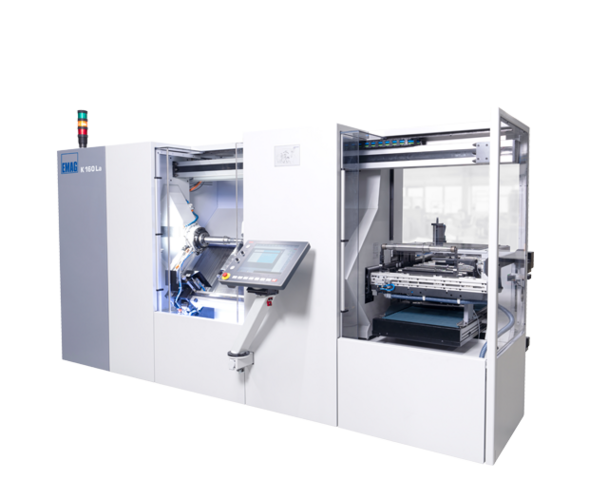

Maschinen für Ihre Anforderungen

(2) Maschinen gefunden

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/c/2/csm_vsc-400-ps_preview_f9fd92109b.png)