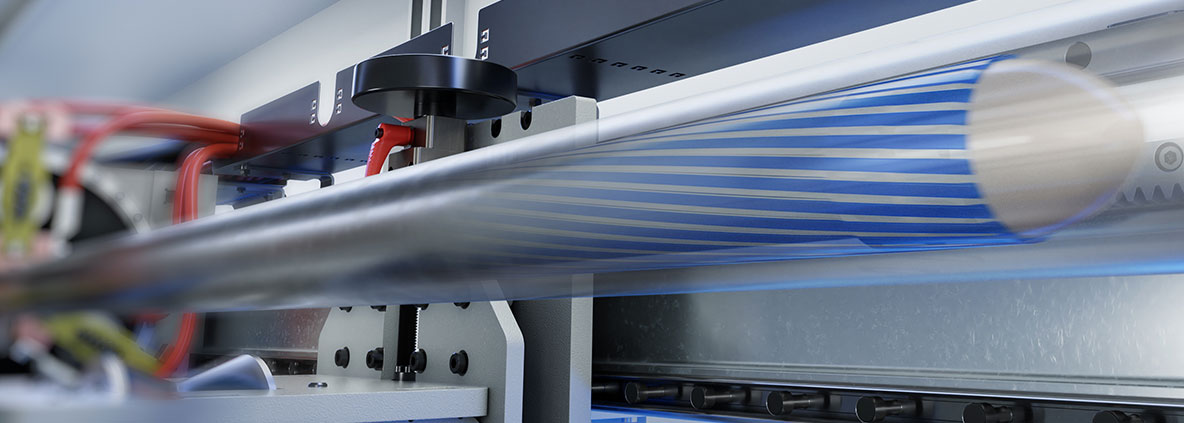

Rifling mit der PO 3000 IP: Präzise Innenkonturen für Geschützrohre mittels ECM Rifling herstellen

Herstellung von Geschützrohren mit ECM Rifling

Die Herstellung von Geschützrohren mit Feld-Zugprofil, auch Rifling genannt, stellt höchste Anforderungen an Präzision, Wiederholbarkeit und Prozesssicherheit. Mit der PO 3000 IP bietet EMAG ECM eine Lösung zur elektrochemischen Innenbearbeitung von Rohren mit Rifling-Profil: ohne mechanische Beanspruchung, mit geringstem Werkzeugverschleiß und mit maximaler Reproduzierbarkeit.

Die PO 3000 IP ist speziell auf die Anforderungen der Wehrtechnik ausgelegt. Sie bearbeitet Rohre mit einem Innendurchmesser bis 63 mm bei Längen bis 9.000 mm. Damit ist sie ideal für die Herstellung von Klein- und Mittelkaliberläufen geeignet, beispielsweise für Luftabwehrsysteme oder Infanteriewaffen sowie für Hubschrauber und Flugzeuge.

Vorteile der Rifling-Bearbeitung mit der PO 3000 IP

1. Kontaktlose Bearbeitung durch ECM

Das Rifling erfolgt mittels Electro Chemical Machining (ECM), einem elektrolytischen Abtragungsverfahren, bei dem kein mechanischer Kontakt zwischen Werkzeug und Werkstück besteht. Die Vorteile:

- Keine Schnittkräfte oder Hitzeeinwirkungen

- Geringer Kathoden-/Werkzeug-Verschleiß

- Keine Spannungsrisse oder Gefügeveränderungen im Material

2. Höchste Geometriepräzision

Die Kontur wird durch die Form der Kathode definiert – mit Genauigkeiten im Hundertstelmillimeterbereich. Selbst komplexe Rifling-Geometrien wie Gain-Twist sind realisierbar. Das Verfahren erlaubt eine flexible Anpassung an Kaliber, Dralllänge und Profilgeometrie – exakt nach Kundenvorgabe.

3. Bearbeitung harter und vergüteter Werkstoffe

Im Gegensatz zu konventionellen Verfahren wie Räumen oder Hammer-Schmieden kann das ECM Rifling unabhängig von der Härte des Werkstücks eingesetzt werden. Auch hochfeste, vergütete Legierungen lassen sich ohne Einschränkungen bearbeiten.

4. Deutlich reduzierte Bearbeitungszeit

Ein 3 m langes Rohr mit 22 mm Innendurchmesser lässt sich in rund 35 Minuten bearbeiten – ein Vielfaches schneller als beim Räumen, das mehrere Stunden und Werkzeugwechsel benötigt.

5. Keine Nachbearbeitung notwendig

Das Resultat ist ein vollständig fertig bearbeitetes Innenprofil – ohne thermische Randzonen, ohne Aufmaß und ohne Richtvorgänge.

Warum ECM beim Rifling?

Im Vergleich zu herkömmlichen Rifling-Verfahren (Räumen, Kalthämmern) überzeugt das ECM-Verfahren durch seine Materialschonung und Flexibilität:

| Verfahren | Vorteile ECM (PO 3000 IP) | Nachteile klassischer Verfahren |

|---|---|---|

| Werkzeugverschleiß | Geringer Verschleiß, konstante Qualität | Hohes Verschleißrisiko, hoher Ersatzbedarf |

| Werkstoffvielfalt | Alle leitfähigen Werkstoffe bearbeitbar | Begrenzte Materialauswahl |

| Geometriefreiheit | Gain-Twist, asymmetrische Profile möglich | Eingeschränkte Profilvielfalt |

| Bearbeitungslänge | 3 m, optional skalierbar bis 9 m | Meist begrenzt, hoher Platzbedarf |

| Nachbearbeitung | Nicht erforderlich | Häufig Nachschlichten und Richten nötig |

Skalierbarkeit und Zukunftsfähigkeit

Die ECM-Technologie ist grundsätzlich auf größere Kaliber und Rohrlängen skalierbar, beispielsweise auf Innendurchmesser von bis zu 150 mm und Bauteillängen von über 6 m – etwa im Bereich von Artillerierohrsystemen oder Ölbohrtechnik. Die PO 3000 IP ist somit nicht nur eine Lösung für aktuelle Anforderungen, sondern auch ein zukunftsfähiges System für neue Einsatzfelder.

Technische Daten der PO 3000 IP

| Parameter | Spezifikation |

|---|---|

| Technologie | ECM (Electro Chemical Machining) |

| Anwendungsbereich | Rifling für Geschützrohre |

| Werkstücklänge | 1.000 mm bis 3.000 mm |

| Innendurchmesser | 20 mm bis 63 mm |

| Außendurchmesser | bis ca. 121 mm (größer auf Anfrage) |

| Vorschubgeschwindigkeit | bis 100 mm/min |

| Zykluszeit (Beispiel 3.000 mm Rohr) | ca. 35 Minuten |

| Beladung | Von oben, z. B. per Kran |