07/11/2019 - Oliver Hagenlocher - Presse

Machine à tailler les engrenages R 300 d'EMAG Richardon : Opérations de taillage d'engrenages extrêmement efficaces pour la production chez HKS Dreh-Antriebe

Les entraînements rotatifs sont polyvalents : Ils sont toujours utilisés lorsqu'il s'agit de tourner ou de pivoter une masse - ce qui est le cas dans d'innombrables véhicules utilitaires, navires, machines, centrales électriques et domaines de production. La gamme étendue des applications illustre l'exigence des objectifs de HKS Dreh-Antriebe GmbH, qui occupe le premier rang mondial dans ce domaine technologique fort intéressant Des tours verticaux d'EMAG Richardson fabriquent des dentures extérieures sur le piston central de l'entraînement rotatif : Deux d'entre eux sont installés sur le site HKS de Hesse, l'un, de nouveau modèle R 300, à Neukirch, en Saxe. Les exigences sont élevées : En raison de la diversité des produits, la machine doit être fréquemment rééquipée, ce qui ne l'empêche pas de garantir une qualité de denture parfaite. Les responsables estiment que leur nouvelle décision d'investissement est « positive dans tous ses aspects ».

Images

Bien entendu, il n'est pas rare qu'une masse doive être accélérée, freinée, positionnée avec précision et maintenue en position. À tel point que la question suivante peut se justifier : Quelles sont les applications qui n'utilisent pas d'entraînements ? Et en effet, nous rencontrons souvent cette technologie dans notre vie quotidienne. Par exemple, lorsqu'un camion de l'entreprise locale d'élimination des déchets soulève le conteneur à déchets et le vide en le faisant pivoter, un puissant entraînement HKS génère souvent la force de levage. Il en va de même pour les plates-formes de sauvetage des sapeurs-pompiers ou les pelles excavatrices de très grandes dimensions. D'autre part, les entraînements rotatifs de HKS utilisés dans la production industrielle garantissent notamment que les récipients de collecte sont inclinés avec précision, que différents dispositifs de mélange se déplacent rapidement ou que le changement d'outils se déroule en toute simplicité sur une machine. De différentes dimensions, les entraînements rotatifs reposent sur différents principes d'entraînement et présentent différents rapports de performance. Existe-t-il néanmoins une sorte de principe général de réussite chez HKS ? « En fin de compte, il s'agit toujours pour nous de développer des entraînements très précis, capables de supporter en permanence les charges les plus élevées et de fonctionner avec la plus grande efficacité », explique Mario Vogt, directeur de l'usine HKS à Neukirch, en Saxe. « Nous développons des solutions très personnalisées pour de nombreux clients et la production de nos trois sites allemands présente un niveau d'intégration exceptionnel. Notre grande expérience se retrouve dans chaque nouveauté. Ces principes nous ont amené dans le groupe des plus grandds fabricants mondiaux dans ce domaine. »

Priorité à la qualité et à la flexibilité

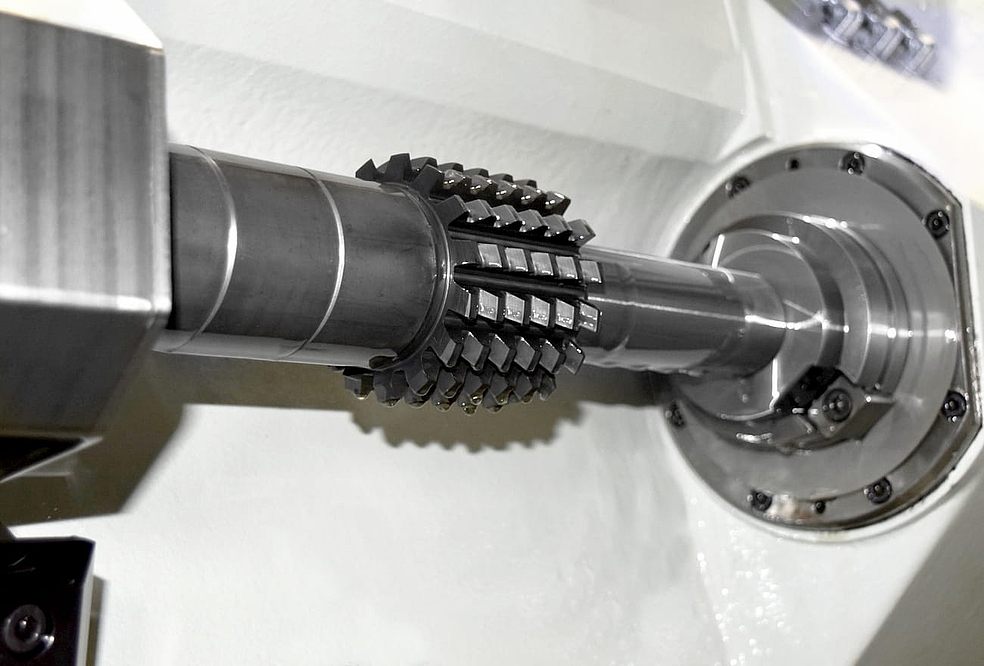

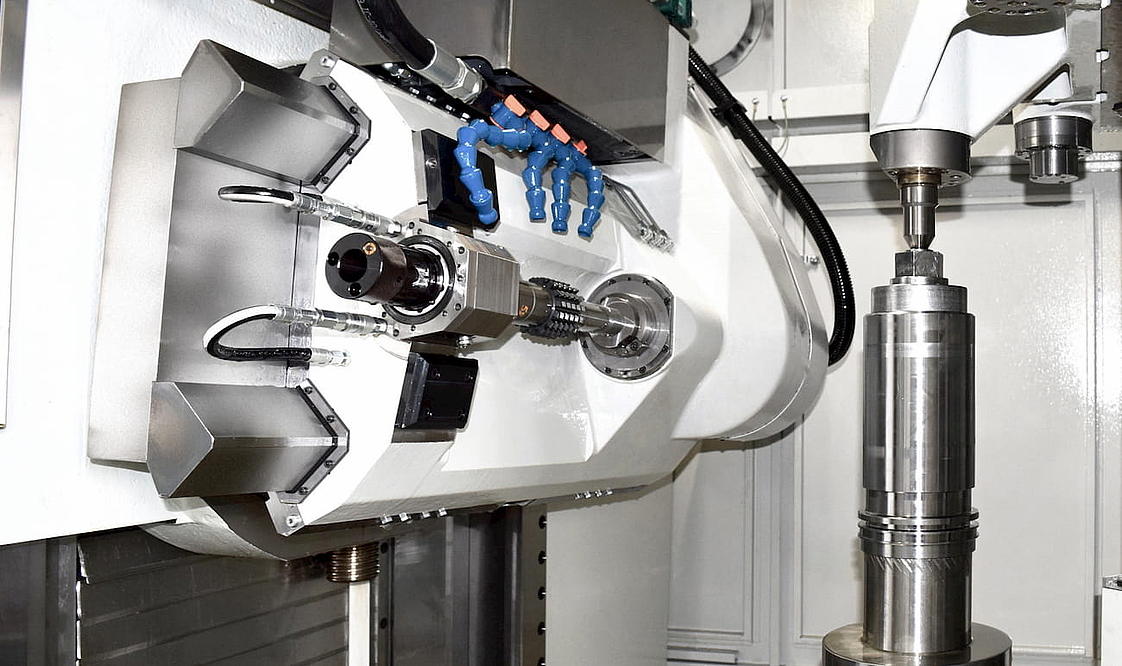

L'examen des différents principes de fonctionnement des entraînements rotatifs permet de comprendre pourquoi et dans quelle mesure il s'agit d'une production sophistiquée de dentures. Exemple d'entraînement de filetage à forte pente : Ce réducteur convertit le mouvement linéaire d'un piston entraîné en le mouvement de rotation requis. La denture abrupte du piston est combinée avec la denture interne d'un cylindre qui entoure le piston. Plus la course linéaire du piston est longue, plus la rotation est importante. Le principe est étonnamment simple et efficace à la fois. Cependant, selon le domaine d'application, des forces énormes sont également exercées sur ces dentures. Et d'autre par, les domaines d'application typiques des moteurs rotatifs HKS dans l'industrie et la technique exigent une fiabilité particulière. C'est pourquoi les dentures produites sont toutes extrêmement stables et précises, sans exception. La tolérance d'erreurs est « zéro ». Ce n'est pas un hasard si les responsables de HKS se sont adressés à EMAG dans ce contexte, car deux tours Richardon sont déjà en service depuis de nombreuses années sur le site de production de Wächtersbach, en Hesse. Leur fiabilité et leur efficacité caractéristiques vont désormais faire les beaux jours de Neukirch, d'autant plus que les machines de taillage d'engrenages existantes sont déjà assez anciennes. « Notre objectif étant de répondre à la demande de quantités toujours plus importantes devant être produites à une vitesse d'usinage toujours plus élevée, car nous utilisons cette technologie dans un nombre de domaines qui augmente chaque jour », explique Vogt. « D'autre part, la machine de fraisage doit être très rapide et facile à rééquiper, car nos lots peuvent comprendre de une à 50 pièces. Cela signifie qu'il est nécessaire de modifier l'équipement presque chaque jour. Il est donc important que l'opération de rééquipement ne prenne que quelques minutes, selon le composant. Une fois que la machine a été mise en marche avec un échantillon, elle démarre immédiatement. »

D'énormes bonds en avant des performances

Le tour vertical R 300 d'EMAG Richardon est en service chez HKS depuis mars 2019. Il représente une avancée considérable en termes de performances par rapport à la technologie utilisée jusqu'ici : Le temps d'usinage principal, pour de très gros engrenages notamment, a été radicalement réduit, passant de trois heures à environ 30 minutes. Dans le même temps, la durée de vie des fraises-mères utilisées a augmenté d'environ 30 %. Autrement dit : Les coûts d'outillage pour HKS sont en baisse. Au total, le tour vertical permet d'usiner des dentures externes de module 3, d'une largeur comprise entre 90 et 350 millimètres. Les pistons mesurent entre 200 et 500 millimètres de long et pèsent entre 2 et 200 kilos. « Cette gamme de composants souligne clairement la force particulière de la technologie d'EMAG Richardon : une conception de base exceptionnellement généreuse » explique Michael Ossot, du service Distribution d'EMAG. « Nous attachons une importance particulière à un grand espace de travail, de longs déplacements et une gamme étendue de vitesse et de puissance, ce qui permet d'usiner des pièces de tailles très diverses. » De plus, différents détails de conception de la machine sont très appréciés : Ainsi, un assemblage principal en fonte de grande qualité réduit les vibrations. De plus, la machine est très thermostable. La table porte-pièce équipée d'un moteur couple est elle aussi décisive, car l'entraînement direct innovant est sans usure, sans jeu, sans entretien et très précis dans ses mouvements. Ceci améliore la précision de l'usinage. Les glissières en double V équipant tous les axes sont un autre gage de qualité.

« Expérience extrêmement bonne avec cette technologie »

Ce n'est qu'en 2017 que le groupe EMAG a repris cette technologie de Richardon, étendant ainsi son propre savoir-faire applicatif au module « Dentures de grandes pièces ». Aucune modification technologique n'a eu lieu dans la conception spéciale des machines lors de ce changement, ce qui était primordial pour HKS, comme le confirme le directeur de l'usine Mario Vogt : « Nous avons eu une très bonne expérience avec cette technologie et nous souhaitions naturellement établir la même efficacité et la même flexibilité sur le site de Neukirch - sans modifier l'ingénierie mécanique. Ce qu'EMAG nous a garanti. Cette décision d'investissement nous conforte jusqu'à présent dans cette voie. La machine nous permet de produire des quantités nettement plus importantes dans un laps de temps comparable. Étant donné que les entraînements rotatifs sont de plus en plus utilisés dans nombre d'applications et que le marché de cette technologie est en pleine croissance, il s'agit d'une prémisse centrale à notre succès. »

More information about R 300 you will find here...

Téléchargements

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication