07.11.2019 - Oliver Hagenlocher - Noticias

Fresadora por generación R 300 de EMAG Richardon: Procesos de tallado de engranajes de alta eficacia para la producción en motores rotativos HKS

Los motores rotativos son polifacéticos: Pueden usarse siempre que se necesite girar o hacer oscilar una masa, lo cual justamente ocurre en incontables vehículos comerciales, barcos, máquinas, centrales eléctricas y áreas de producción. El gran abanico de aplicaciones define el complejo ámbito de actuación de HKS Dreh-Antriebe GmbH. La empresa es líder en el mercado de producción de esta interesante tecnología. Los engranajes exteriores especiales del pistón central del motor rotativo se tallan con fresadoras por generación verticales de EMAG Richardon: dos se fabrican en la sede de HKS en Hesse y una nueva del tipo R 300 en la localidad sajona de Neukirch. Las exigencias son elevadas: La variedad de productos obliga a reequipar la máquina a menudo, pese a lo cual debe garantizarse siempre una perfecta calidad de tallado de engranajes. Los responsables valoran su nueva decisión de inversión como "totalmente positiva".

Imágenes

Lógicamente, no es raro que una masa se deba acelerar, frenar, colocar con precisión y mantener en una posición. Por eso, casi cabría preguntar: ¿Dónde no se usan los motores rotativos correspondientes? Y de hecho, son muchas las veces cada día que entramos en contacto con esta tecnología. Cuando, por ejemplo, un camión de la empresa de eliminación de residuos local levanta el contenedor de basura y lo hace oscilar para vaciarlo, con frecuencia es un potente motor HKS el que genera la fuerza de elevación. Lo mismo ocurre con las plataformas de salvamento de los bomberos o con las enormes palas de las excavadoras. Por otro lado, los motores rotativos de HKS se encargan, por ejemplo, en la producción industrial, de que los colectores puedan bascular con precisión, de que distintos dispositivos mezcladores se muevan rápidamente o de realizar con sencillez el cambio de herramienta en una máquina. En este sentido, los motores rotativos se basan en distintos principios de accionamiento y tienen distintas características de rendimiento y tamaños. ¿Existe, no obstante, en HKS algo parecido a un principio general de éxito? "En última instancia, nuestro objetivo es siempre desarrollar accionamientos muy precisos, que soporten permanentemente las más altas cargas y trabajen de manera muy efectiva", explica Mario Vogt, director gerente de HKS en la planta de la localidad sajona de Neukirch. "Para muchos clientes, desarrollamos soluciones individuales y producimos con un elevado grado de fabricación propia en nuestros tres centros de Alemania. En cada desarrollo integramos nuestros extensos conocimientos prácticos. Sobre esta base, nos hemos convertido en uno de los líderes mundiales como productores en este ámbito."

Enfoque en la calidad y la flexibilidad

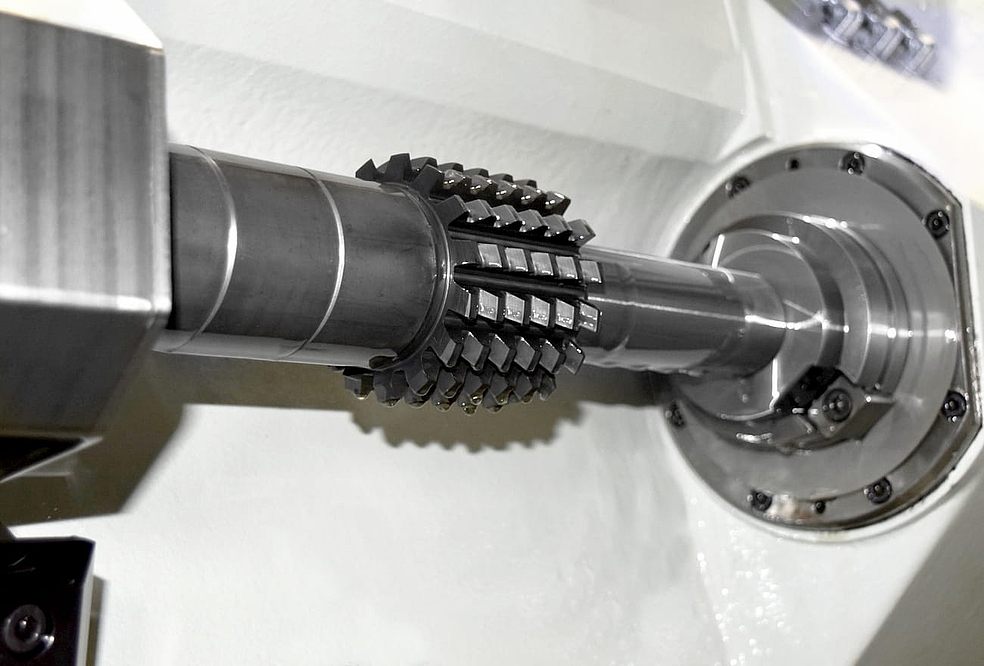

La importancia creciente de una producción cualitativamente exigente de engranajes se explica al observar los distintos principios de funcionamiento de los motores rotativos. Ejemplo de accionamiento con rosca de paso pronunciado: con este accionamiento, el movimiento lineal de un pistón accionado se transforma en el movimiento giratorio necesario. Aquí, el dentado oblicuo del pistón se conecta con el engranaje interior de un cilindro que rodea el pistón. El movimiento giratorio se mantiene durante todo el trayecto lineal del pistón. El principio es sorprendentemente sencillo y eficaz. Sin embargo, dependiendo del ámbito de utilización, estos engranajes soportan enormes fuerzas. Y lo que es más: los ámbitos de utilización típicos de los motores rotativos HKS en la industria y en la técnica requieren una especial fiabilidad. Por eso producimos engranajes extremadamente estables y precisos. La tolerancia en materia de errores es "cero". No es casualidad que, ante estas condiciones, los responsables de HKS se dirigieran a EMAG ya que, en el centro de producción de Wächtersbach (Hesse), se usan, desde hace muchos años, dos fresadoras por generación Richardon. La fiabilidad y eficiencia de estas máquinas se buscaba en la sede en Neukirch, ya que las máquinas de tallado de engranajes con que contaban ya eran antiguas. "Uno de nuestros objetivos era incrementar la velocidad de mecanizado para alcanzar un número creciente de unidades en la producción de engranajes, debido a que nuestra tecnología se utiliza en cada vez más sectores de aplicación", explica Vogt. "Por otro lado, es necesario que la fresadora por generación se pueda reequipar de forma muy rápida y sencilla, porque nuestros tamaños de lote oscilan entre 1 y 50. Así, se producen cambios de lote prácticamente a diario. Por eso es importante para nosotros que el proceso de reequipamiento se complete, dependiendo de la pieza, en pocos minutos. Tras un rodaje de la máquina con una pieza de muestra, comienza directamente la producción."

Enormes avances en el rendimiento

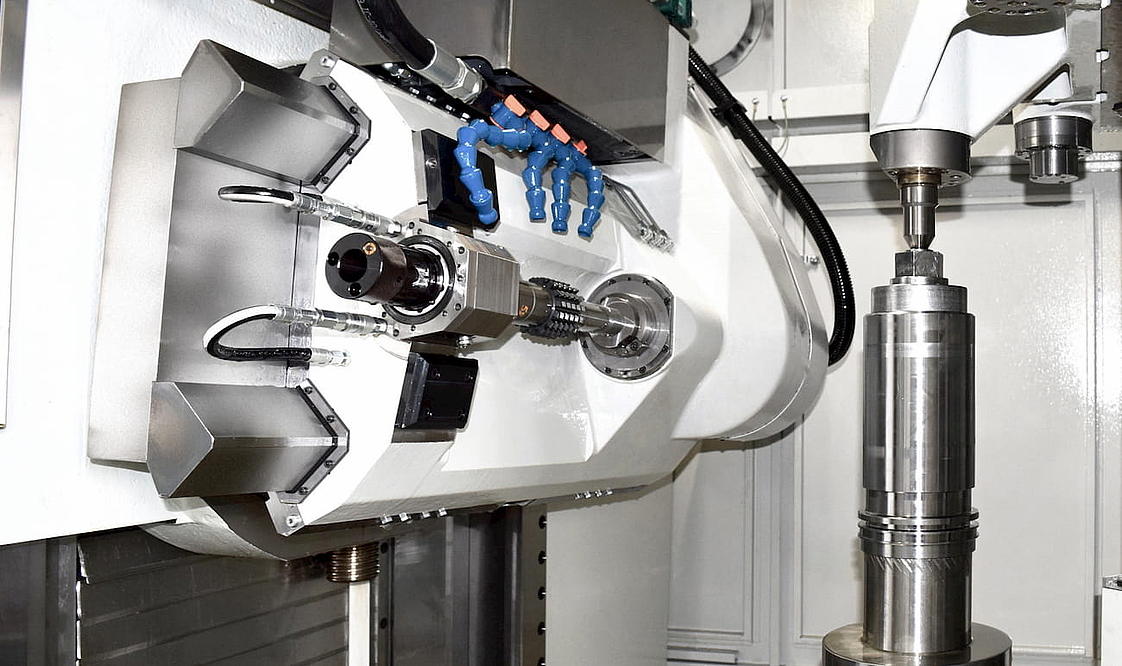

Desde marzo de 2019, en HKS usan la fresadora vertical por generación R 300 de EMAG Richardon. La empresa ha experimentado enormes avances en el rendimiento respecto a la técnica que empleaban anteriormente: así, por ejemplo, el tiempo principal de mecanizado de engranajes de dentado muy grande se ha reducido drásticamente, pasando de casi 3 horas a unos 30 minutos. A su vez, el tiempo de funcionamiento de las fresadoras por generación ha aumentado en aproximadamente el 30 %. De esta manera, HKS ha reducido sus costes por herramienta. En total, con la fresadora vertical por generación se mecanizan engranajes exteriores de módulo 3 con una anchura de entre 90 y 350 milímetros. Los pistones tienen entre 200 y 500 milímetros de longitud y pesan entre 2 y 200 kg. "Este amplio espectro de piezas es posible gracias a un punto especialmente fuerte de la tecnología de EMAG Richardon: una estructura básica extraordinariamente generosa", explica Michael Ossot, del departamento de ventas de EMAG. "Damos mucha importancia a un gran espacio de trabajo con vías de desplazamiento largas, así como un amplio abanico de velocidades de rotación y potencias, lo que permite, a su vez, mecanizar piezas de tamaños muy diferentes". Además, diversos detalles de diseño aumentan las ventajas de la máquina: un módulo principal de hierro fundido de gran calidad reduce las vibraciones. Además, la máquina muestra una gran estabilidad térmica. También es importante la mesa para piezas con motor de par, porque el innovador accionamiento directo no presenta desgaste, holgura ni requiere mantenimiento, además de ofrecer una gran precisión de movimiento. Todo esto incrementa la exactitud durante el proceso de arranque de viruta. Otra característica de la calidad son las guías deslizantes dobles en V en todos los ejes.

"Magníficas experiencias con esta tecnología"

En 2017, el grupo EMAG implantó esta tecnología de la empresa Richardon, ampliando con ello su conocimiento y experiencia en las aplicaciones en torno al "tallado de engranajes de gran tamaño". Durante este cambio no se realizaron modificaciones tecnológicas en el especial diseño de las máquinas, algo particularmente importante para HKS, como confirma el gerente de planta Mario Vogt: "Hemos acumulado magníficas experiencias con esta tecnología y, naturalmente, deseábamos obtener la misma eficiencia y flexibilidad en la planta de Neukirch, sin necesidad de modificar la estructura de las máquinas. EMAG nos lo garantizaba. Actualmente, hemos ratificado por completo la idoneidad de esta inversión. La máquina nos permite producir un número visiblemente superior de unidades en un tiempo similar. A la vista del hecho de que los motores rotativos tienen cada vez más aplicaciones y el mercado para esta tecnología está creciendo, es una condición básica para nuestro éxito."

More information about R 300 you will find here...

Descargas

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication