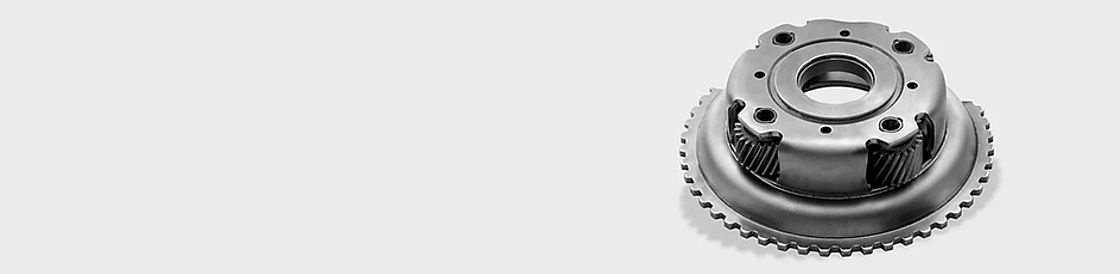

Solutions de fabrication pour réducteurs planétaires : toute la palette de l’usinage doux et dur

Les réducteurs planétaires sont utilisés aujourd’hui dans un grand nombre de boîtes automatiques modernes en raison de leur rendement élevé, de leur forme compacte et de leur grande densité de puissance.

Pignon planétaire : deux pièces finies toutes les 20 secondes avec la solution de ligne VL 1 TWIN

Comment envisager une solution de ligne VL 1 TWIN pour l’usinage doux des pignons planétaires ?

Le process d’usinage se déroule sur deux machines reliées l’une à l’autre par un système d’automation TrackMotion. Le TransLift correspondant (véhicule à inversion de course muni d’une pince électrique) prélève simultanément deux pièces brutes sur le tapis d’alimentation et les transporte vers la première machine. C’est là que les deux broches pick-up de la VL 1 TWIN prennent le relais et introduisent les composants dans l’espace de travail. Le tournage du premier côté des diamètres intérieur et extérieur (OP 10 - OP 10) est alors effectué. Le diamètre et la longueur (en sens X/Z) des deux pignons planétaires peuvent être corrigés indépendamment l’un de l’autre, car les corps de poupée se déplacent en toute autonomie. Ce point est crucial après un changement d’outil ,car il est indispensable de compenser les écarts (p. ex. après le changement des plaquettes). Après l’extraction hors de la salle des machines, le TransLift reprend le relais et fait pivoter les deux composants semi-finis de 180 degrés pour les transporter sur l’autre VL 1 TWIN. C’est alors que commence le surfaçage du second côté du diamètre extérieur (OP 20 - OP 20). Finalement, la pièce usinée atterrit via TrackMotion sur le tapis de stockage, qui peut accueillir jusqu’à 400 pièces finies sur les unités de gerbage intégrées. Le temps de cycle du processus complet est de quelques 20 secondes pour deux composants. Le temps moyen copeau à copeau est d’à peine 5 secondes.

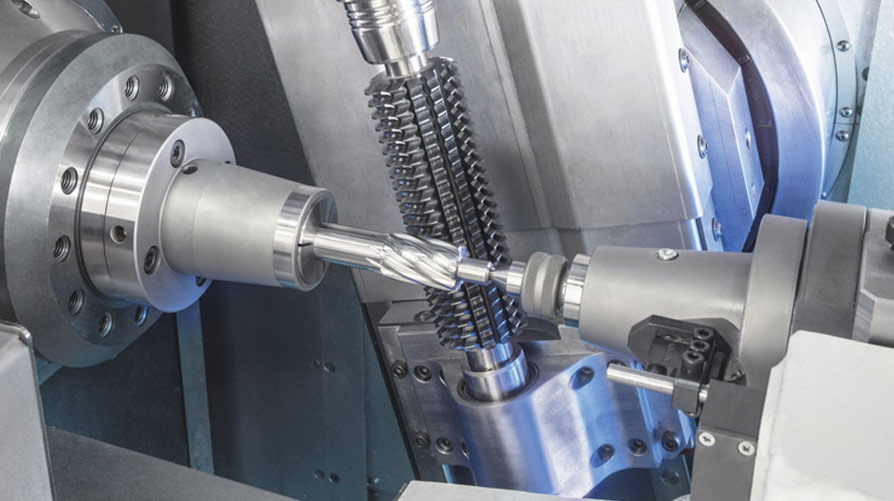

HLC 150 H – Usinage de dentures efficace sur pièces d’engrenage planétaire) dentures droites et hélicoïdales

La machine horizontale de taillage par fraise-mère HLC 150 H impressionne par une multitude d’innovations et couvre un éventail exceptionnel d’usinages. Qu’il s’agisse de dentures droites, hélicoïdales ou pour vis sans fin, la HLC 150 H permet à l’utilisateur de bénéficier de tout le savoir-faire d’EMAG KOEPFER.

Points forts de la machine (entre autres) :

- Conception de chariot croisé innovant et « axe Y virtuel »

- Chanfreinage intégré

- Portique de chargement à haute vitesse avec pince à double rotation

- Technique d’entraînement à caractéristiques de puissance exceptionnelles pour l’usinage haute performance

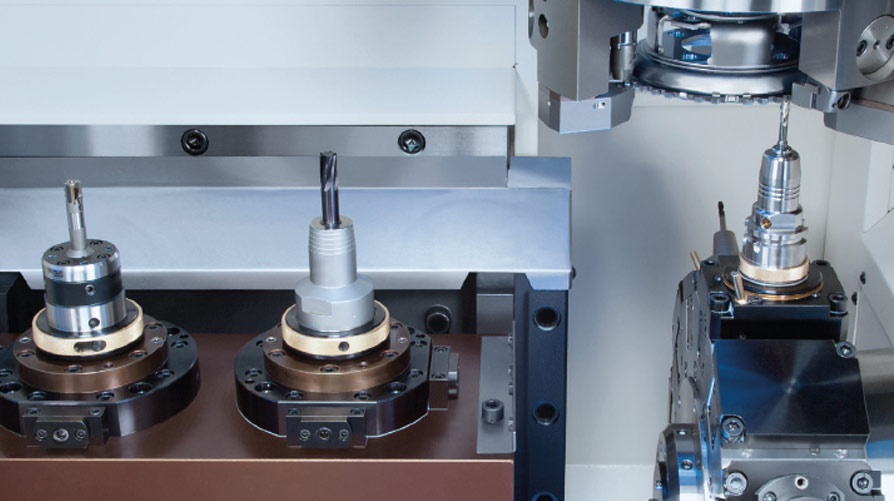

VLC 200 FA – Usinage dur complet de pièces prises en mandrin jusqu’à un diamètre de 160 mm

La VLC 200 FA (Flexible Application) est la plateforme idéale pour les solutions de fabrication flexibles et multifonctionnelles destinées aux composants d’un diamètre maximal de 220 mm. Diverses technologies de fabrication (fraisage, perçage, rodage, rectification, etc.) sont disponibles pour l’usinage de composants du domaine des réducteurs planétaires et permettent ainsi d’obtenir des solutions d’usinage parfaitement adaptées.

Points forts de la machine (entre autres) :

- Espace de travail avec tête de perçage multibroche simple, double ou triple configurable à volonté

- Automatisation pick-up intégrée

- Optimisation du temps de cycle par l’association de procédés

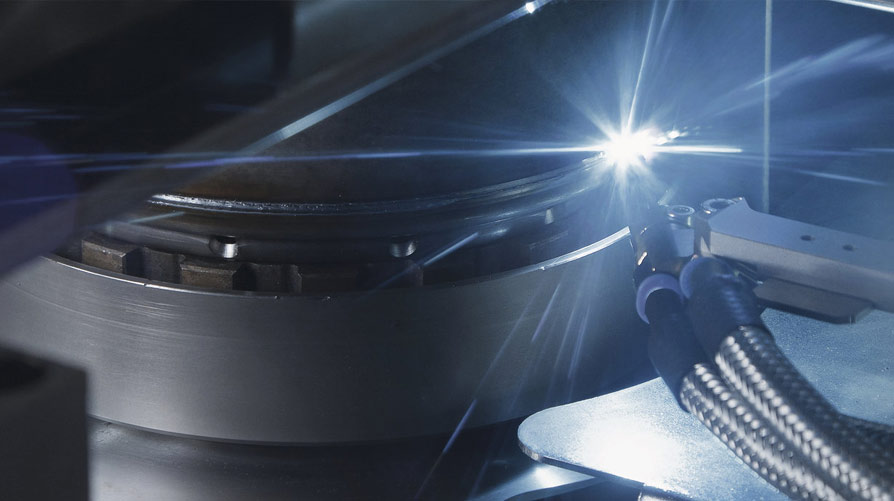

ELC 160 – Soudage laser haute productivité sur porte-satellites (couronne, étoile et disque)

L’ELC 160 a été conçue dès le départ en tant que machine de production pour la fabrication en série. Sa cinématique (optique d’usinage fixe / pièce à usiner en mouvement) constitue une base idéale pour une solution de production précise et avant tout robuste. L’ELC 160 peut aisément être automatisée et propose une plateforme idéale pour la réalisation de solutions de fabrication, y compris pour les process complexes, grâce à sa modularité.

Points forts de la machine (entre autres) :

- Poste d’assemblage intégré avec surveillance force/course

- Surveillance de soudure pour une qualité optimale

- Automation et dispositifs de serrage parfaitement adaptés

- Guidage de faisceau et optique de soudage fixes

Avec ses machines universelles et à haute productivité, EMAG offre des solutions de fabrication efficaces pour l’usinage dur et doux de réducteurs planétaires.

Les machines en elles-mêmes offrent déjà une très grande flexibilité en matière de gamme d’usinage et de composants.

L’enchaînement aisé des machines la décuple encore davantage. Les modifications et les ajustements peuvent ainsi être mis en œuvre tout aussi facilement.

Technologies

Des systèmes de fabrication complexes provenant d'une seule source grâce à un large éventail de technologies

For those who want to produce gearing on workpieces with interfering contours – including a small overrun – gear shaping is frequently the only…

During the machining of the tooth flanks of shafts and gears by means of generating grinding or gear grinding, it is important to achieve…

Le soudage laser est la condition requise pour obtenir des composants compacts, avec un poids optimisé et donc des véhicules à efficacité énergétique…

Machines pour vos demandes

(3) machines trouvées

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/1/a/csm_hlc-150-h_preview_661b44ecc7.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/e/8/csm_elc-160_preview_8e37dd8452.png)

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/1/4/csm_vlc-200_preview_201db90edc.png)