06/09/2021 - Oliver Hagenlocher - Presse

Laser Metal Deposition : EMAG développe une solution de production pour les disques de freins revêtus

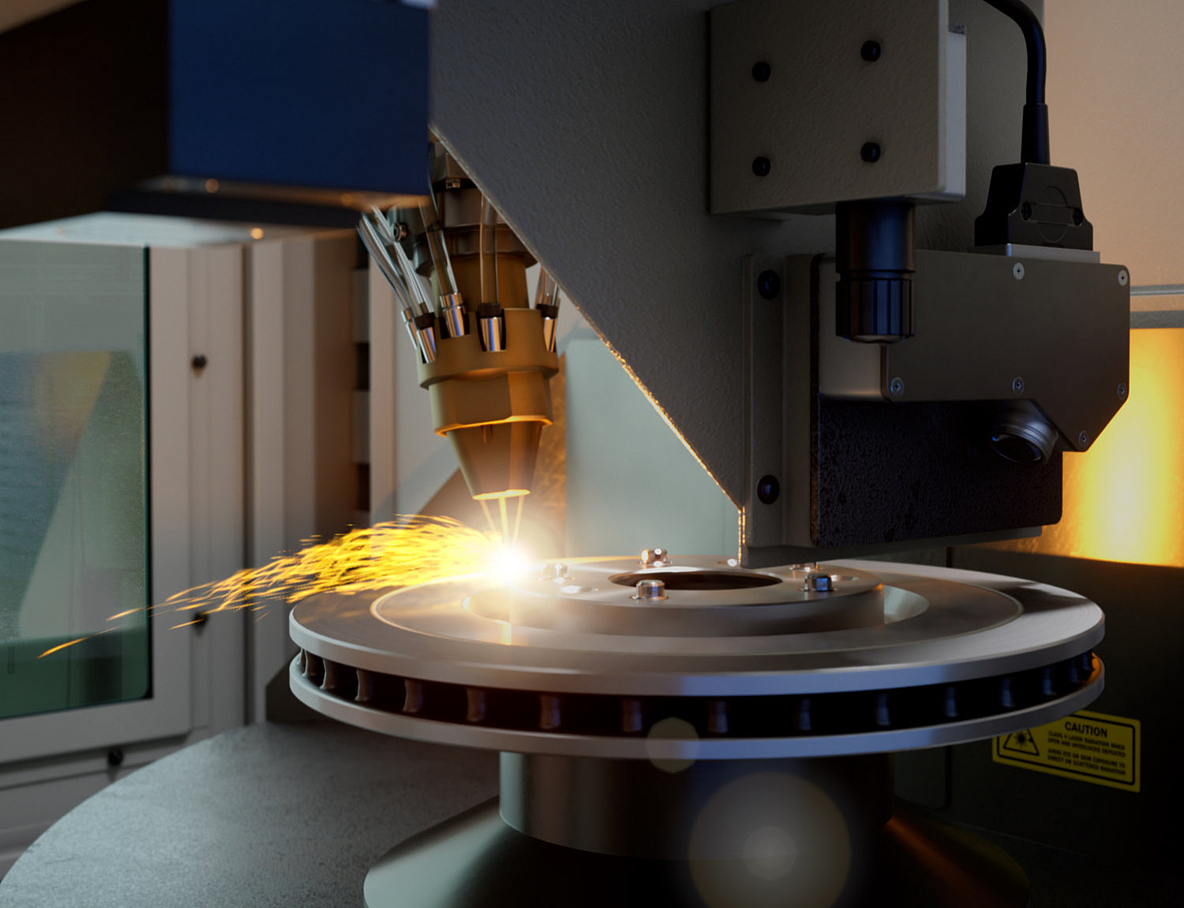

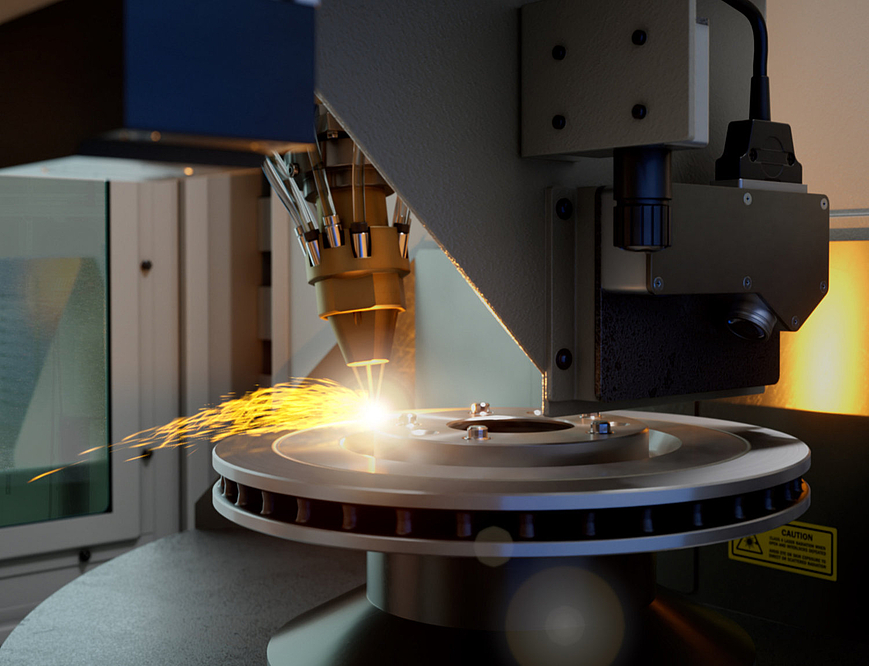

Le disque de frein de voitures du futur est résistant à l'usure et dure toute la vie de la voiture. Cela est rendu possible par un revêtement dur à deux couches qui est appliqué sur le disque par rechargement par dépôt laser. EMAG LaserTec développe actuellement la solution de construction mécanique correspondante globale qui porte le nom ELC 450 LMD. La machine intègre le procédé dit Laser Metal Deposition dans un processus efficace sur toute la ligne et à qualité assurée. Qu’est-ce qui distingue la solution de production d'EMAG dans le détail ?

Les systèmes de freinage qu'on utilise de nos jours ont toujours créé beaucoup (trop) de particules fines. À cela s'ajoute cependant un nouvel enjeu : sur les voitures électriques, les freins ne sont que peu utilisés, car la récupération du moteur produit déjà un effet de freinage suffisant – et le disque de frein non utilisé risque même de rouiller. C'est pourquoi les constructeurs automobiles revoient leur technologie de disques de frein. Les freins à tambour pourraient ainsi connaître une renaissance, car le processus de freinage ne libère pas de particules fines dans l'environnement. Les disques de freins à revêtement dur sont une alternative intéressante, puisqu'ils ne connaissent pas d'usure et de corrosion. Le disque du moins ne produit pas de particules fines et il dure toute une vie de voiture.

Zoom sur cette efficace technologie de revêtement

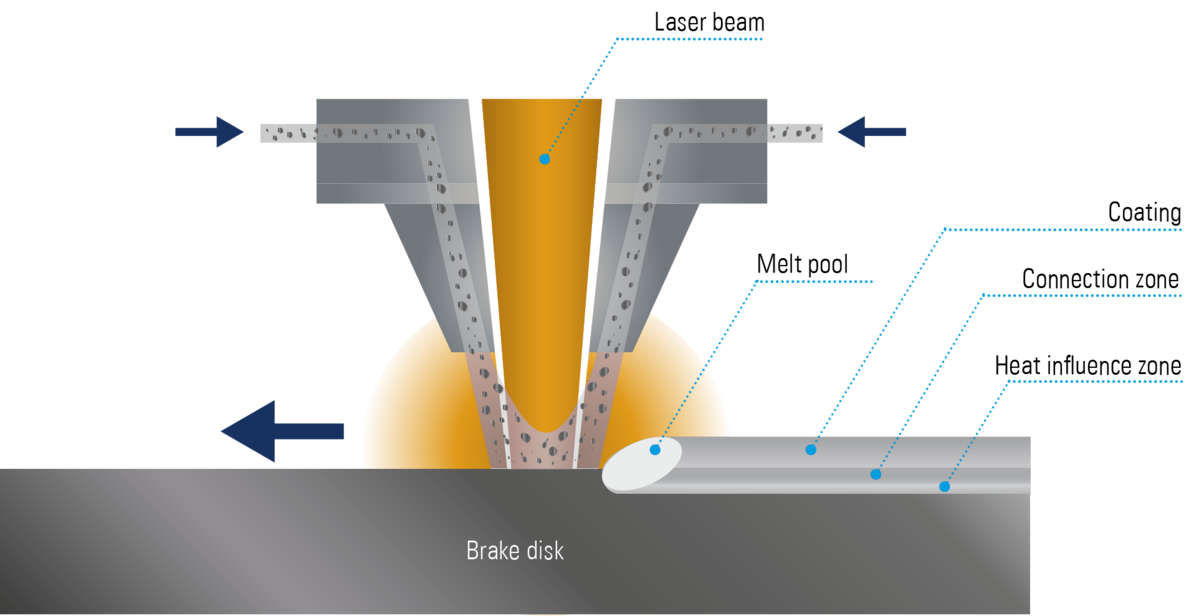

Le revêtement des disques avec du carbure de tungstène ou autres matériaux similaires constitue encore un défi particulier. Et pour cause : jusqu'à présent, le procédé utilisé est celui de l'usinage précis à haute vitesse (HVOF) lors duquel le revêtement est projeté à grandes vitesses sur le composant, ce qui occasionne cependant de grandes pertes de matériau. Existe-t-il une alternative plus efficace et en même temps fiable ? « C'est la question que les équipementiers sont venus nous poser il y a quelques temps, puisque notre savoir-faire en technologie laser constitue en règle générale une base parfaite pour le revêtement au laser », explique Dr. Andreas Mootz, directeur général chez EMAG LaserTec sis à Heubach près d'Aalen. « De plus, nous avons une grande expérience dans le domaine des processus globaux. Nous avons joint les deux pour le développement de la nouvelle machine ELC 450 LMD avec laquelle le procédé dit Laser Metal Deposition se déroule de façon extrêmement fiable. Lors de ce processus, une couche de liaison et la couche de métal dur appliquée par-dessus sont appliquées par processus de soudage laser sur le disque de frein. Il n'y a pratiquement pas de perte de matériau. »

Un coup d'œil sur les détails de la machine révèle comment se présente ce processus. La machine comprend un plateau rotatif cinq postes. Chaque composant passe en tout quatre fois par tous les postes (deux fois par face à cause de la double couche du revêtement) :

- Pesage : Au premier poste, le composant est tout d'abord pesé sans revêtement. La valeur sert de référence pour pouvoir ensuite (lors du prochain pesage) déterminer le poids du revêtement. Le résultat permet alors de savoir si la quantité de matériau qui se trouve sur le disque est suffisante.

- Nettoyage au laser : Au prochain poste, le composant brut est ensuite débarrassé d'agents et de saletés. Le rayon laser pulsé entre au contact de la surface et le matériau se vaporise instantanément.

- Préchauffage : Au troisième poste, la technologie d'induction d'EMAG eldec veille à ce que le composant soit à température d'usinage idéale.

- Rechargement laser : C'est maintenant que démarre le véritable revêtement au laser. Une couche est appliquée par passe – d'abord une couche de liaison, ensuite le revêtement de carbure. L'ensemble du processus profite alors du concept ingénieux de l'outil laser dans lequel la poudre de matériau est acheminée par un canal. Elle fusionne avec la surface du disque au point de fusion du processus de soudage.

- Poste de retournement/mesure : En final, le plateau rotatif comprend aussi un poste de mesure et de retournement. Le poste de retournement est utilisé lorsque la première face du composant a effectué deux passages de revêtement et que c'est au tour de la deuxième face.

Solutions globales d'EMAG

Dans l'ensemble, le développement de la nouvelle technologie de revêtement n'est pas encore complètement terminé, ainsi que nous le confirme Mootz : « En collaboration avec les clients, nous sommes encore en train d'effectuer des essais de revêtement. Mais nous savons déjà qu'à l'avenir, nous allons pouvoir proposer à nos clients une solution d'une extrême efficacité. La combinaison d'une technologie de revêtement au laser à haute précision avec d'autres procédés tels que le nettoyage, le préchauffage et les mesures d'assurance de qualité telles que le pesage garantit la sécurité de processus nécessaire pour les grandes quantités dans la production automobile. » S'y ajoute également un avantage propre à EMAG : les constructeurs développent une technologie de production tout aussi précise pour les processus de tournage en amont sur le disque brut et, à la fin, des processus de rectification sur le disque de frein revêtu. Si le client le souhaite, l'ensemble de la solution de production pour la nouvelle génération de disques de frein sera fourni par EMAG. « Avec notre grand savoir-faire en matière de processus, nous nous engageons à fournir des solutions globales d'une source unique. Les disques de frein revêtus en feront bientôt également partie », résume Mootz.

Images

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication