16.03.2021 - Oliver Hagenlocher - Presse

Vertikaldrehmaschine für Wellen: 4-achsige Bearbeitung von Rotorwellen, Getriebewellen und Co.

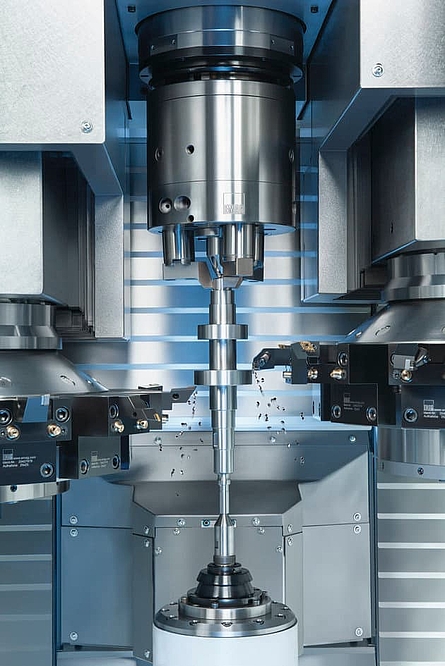

Die vertikale Wellendrehmaschine VTC 200 sorgt in der Wellenproduktion für die Großserie für Spitzenwerte.

Bilder

Die Fertigung von Wellen ist eine zentrale Aufgabe bei der Automobilproduktion. Waren hier in den letzten Jahren vor allem Antriebs- und Getriebewellen im Fokus der Produktionsplaner, steigert der Erfolg der Elektromobilität nun auch die Nachfrage nach einer produktiven Fertigung von Rotorwellen. Es bedarf also einer Fertigungslösung, die eine große Varianz von Bauteilen bearbeiten kann. Dabei haben alle diese Bauteile eines gemeinsam: große Stückzahlen und sehr hohe Qualitätsanforderungen. Schließlich hängt von der Qualität bzw. der Funktionalität der Wellen die Effizienz des gesamten Antriebsstrangs ab.

Die vertikalen 4-achsigen Wellendrehmaschinen der VT-Baureihe sind ideal für diese Aufgabe. Bei der Bearbeitung von Bauteilen mit einer maximalen Länge von 630 Millimetern und einem maximalen Durchmesser von 200 Millimetern kann die Maschine ihre Qualitäten voll ausspielen:

• Simultan: Der Bearbeitungsprozess erfolgt vierachsig, und zwar simultan von zwei Seiten. Dafür ist die Maschine mit zwei Werkzeugrevolvern mit jeweils zwölf Plätzen ausgestattet, wovon 11 mit Drehwerkzeugen oder angetriebenen Werkzeugen bestückbar sind, ein Platz ist jeweils durch einen Werkstückgreifer belegt.

In dieser Animation wird das Prinzip anschaulich erklärt: https://www.youtube.com/watch?v=YkXrZzompOA

• Automatisiert: Die Werkstückgreifer sorgen für eine parallele Be- und Entladung der Maschine. Während der eine Greifer ein neues Rohteil in die Spannposition bringt, transportiert der andere das fertige Teil hinaus auf der Werkstückband. Dafür ist die VT-Baureihe auf beiden Seiten mit umlaufenden Teilespeichern ausgestattet, in die die Rohteile bzw. Fertigteile aufgenommen werden können. Mit dem TrackMotion Automationssystem lassen sich mehrere VT-Maschinen sehr einfach und kostengünstig miteinander verketten.

In dieser Animation wird die Verkettung am Beispiel der Rotorwellenbearbeitung gezeigt: https://www.youtube.com/watch?v=B9pywqiPg-s

In Kombination sorgen diese Vorzüge der Maschine für sinkende Taktzeiten und damit ultimativ auch für minimale Stückkosten.

Maschinenaufbau auf Qualität getrimmt

Basis der VT-Maschinen ist der Grundkörper aus dem Polymerbeton MINERALIT. In dieser steifen und schwingungsarmen Grundkonstruktion sind alle Technologieeinheiten untergebracht: eine leistungsstarke Arbeitsspindel, die Werkzeugrevolver sowie der Reitstock. Dies garantiert perfekte Oberflächen und maßgenaue Geometrien. Die für EMAG typische vertikale Anordnung des Bauteils sorgt außerdem für einen freien Spänefall, womit Spänenester im Maschinenraum vermieden werden. Bei der Konstruktion der Maschine wurde auf eine optimale Ergonomie geachtet, was ein schnelles Umrüsten und eine perfekte Zugänglichkeit aller Aggregate (Elektrik, Hydraulik, Kühlung) im Servicefall ermöglicht. Außerdem ist die Bedienoberfläche der Steuerung übersichtlich und intuitiv gestaltet.

Konventionelles Drehen und Schäldrehen möglich

Bietet die 4-achsige Bearbeitung bereits enorme Leistungsressourcen bei der konventionellen Drehbearbeitung von Wellenteilen, lässt sich die Bearbeitungsgeschwindigkeit durch den Einsatz der Schäldrehtechnologie, z.B. beim Längsdrehen, noch weiter steigern. Wenn es die Spannung bzw. die Stabilität des Bauteils zulässt, können durch die Schäldrehtechnologie sehr hohe Vorschübe gefahren werden. Damit werden die Eingriffszeiten stark reduziert und der Prozess ist sehr viel schneller (Faktor 4 bis 6) als ein vergleichbarer Längsdreh-Prozess. Dies bietet gleich eine ganze Anzahl von Vorteilen für den Anwender: Neben der schon erwähnten hohen Vorschubgeschwindigkeit ist auch die Standzeit des Schäldrehwerkzeuges sehr hoch, da die komplette Schneide zum Einsatz kommt und nicht punktuell belastet wird. Höchste Anforderungen an Oberflächenqualitäten können mit dieser Drehtechnologie umgesetzt werden, auch drallfreie Oberflächen sind herstellbar.

Mehr zum Thema Schäldrehen können Sie in diesem Blog-Beitrag lesen.

Interview mit Herr Ruckwied

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation