Laserschweißmaschinen

ELC 6i

- Außendurchmesser max.: 300 mm | 12 in

- Werkstückhöhe max.: 300 mm | 12 in

- Schweißdurchmesser axial: 75 / 200 mm | 3 / 8 in

ELC 6i – Kompakte Standardlösung für das industrielle Laserschweißen

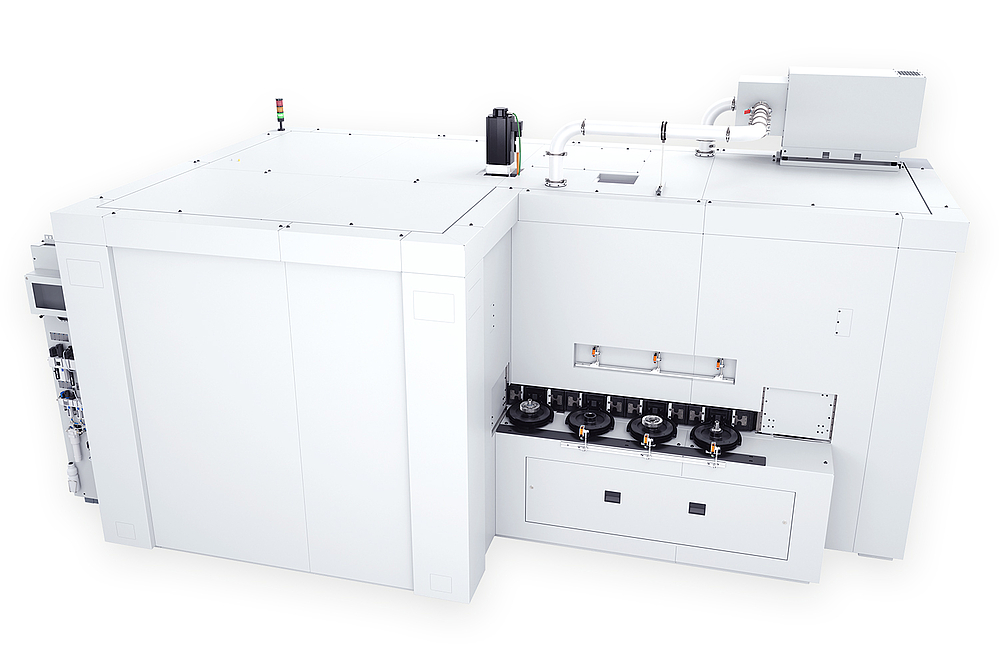

Die EMAG ELC 6i ist eine vollautomatische Laserschweißanlage, in der bis zu sechs Prozessschritte integriert sind. Das standardisierte Konzept reduziert den Engineering-Aufwand, die Investitionskosten und die Lieferzeiten, ohne dass dabei Kompromisse bei Präzision und Prozessqualität eingegangen werden müssen.

Die wichtigsten Merkmale im Überblick:

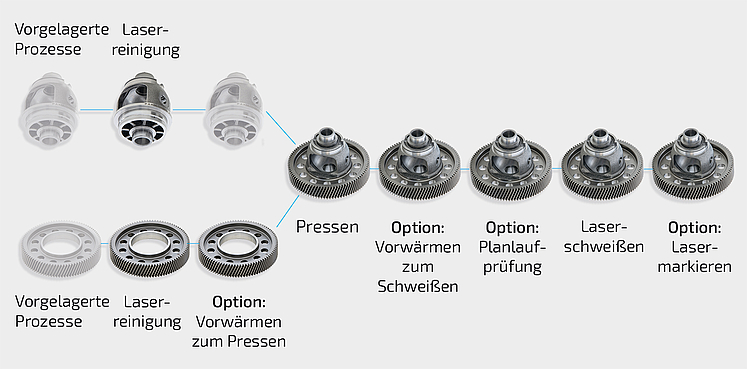

- Prozessintegration: Laserreinigung, Vorwärmen 1 (Option), Fügen, Vorwärmen 2 (Option), Laserschweißen, Markieren (Option)

- Kompakte Bauweise: nur ca. 21,5 m² Aufstellfläche, bis zu 36 % weniger Platzbedarf als bei herkömmlichen Linien

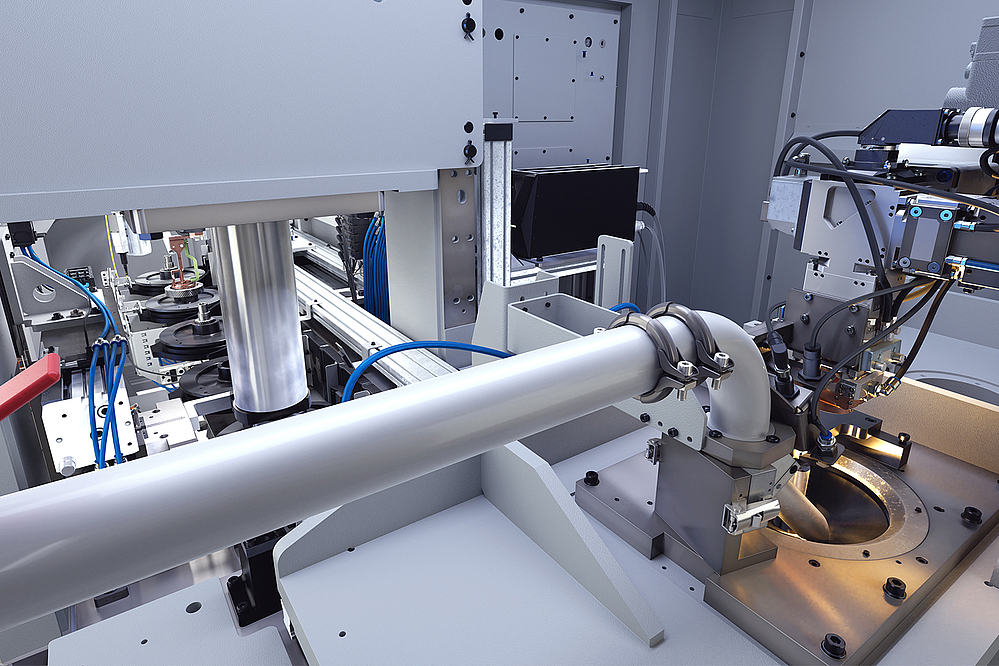

- Hohe Produktivität: Taktzeiten von unter 20 Sekunden durch festes Transfersystem mit bis zu 18 Werkstückträgern

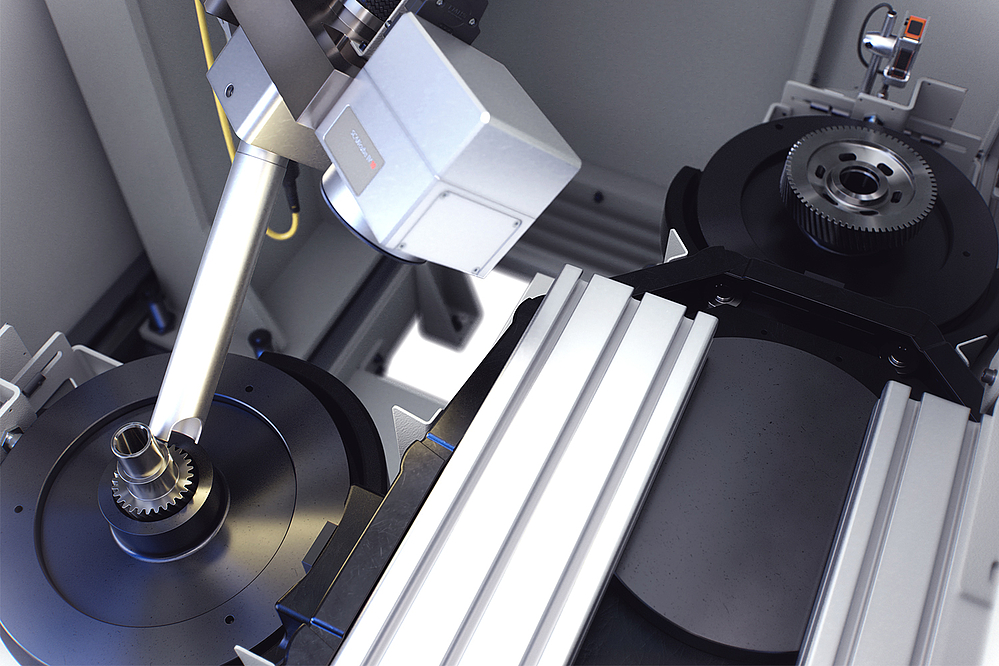

- Prozesssicherheit: bewährte Mehrachs-Kinematik für hochpräzise Schweißprozesse

- Wirtschaftlichkeit: bis zu 15 % geringere Investitionskosten und bis zu10 % kürzere Lieferzeiten

Integrierter Prozessablauf – Laserschweißen in einer durchgängigen Linie

Die ELC 6i bildet eine komplette Prozesskette ab. Jeder Schritt ist automatisiert und nahtlos in die Gesamtanlage integriert:

- Be- und Entladen – zwei Stationen zum Auflegen der Rohteile, zwei Stationen zur Entnahme der fertigen Baugruppen

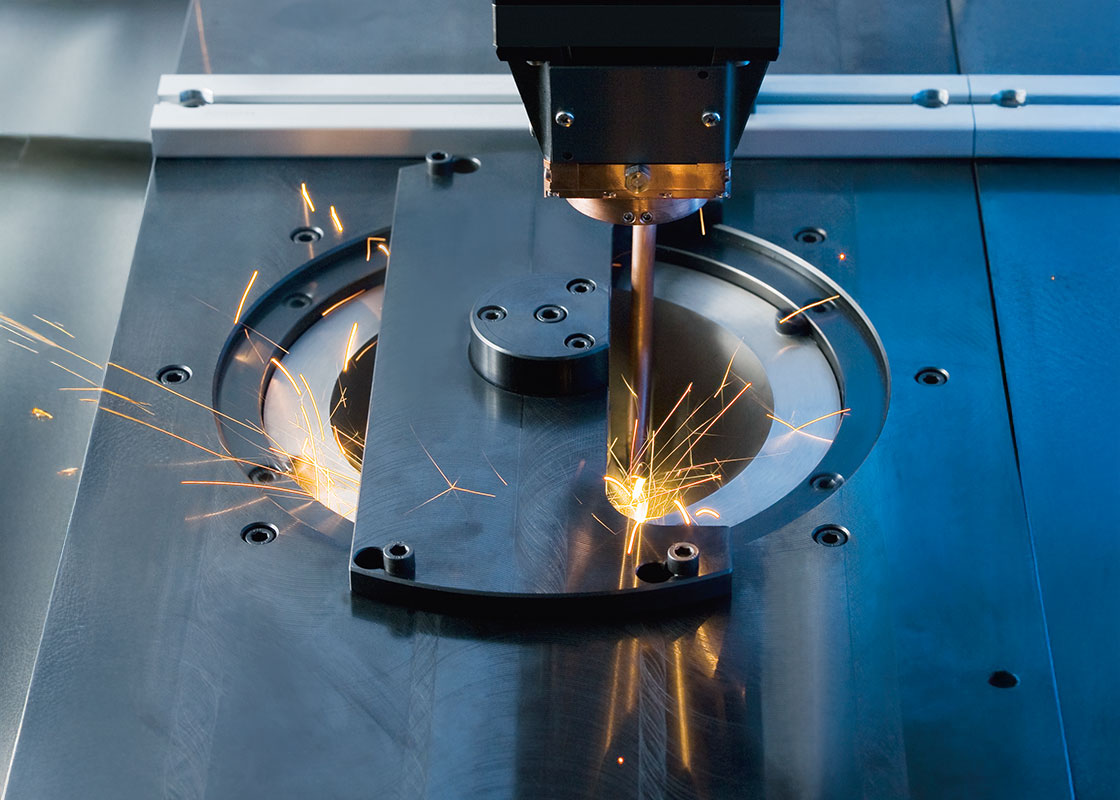

- Laserreinigung – präzises Entfernen von Verunreinigungen und Beschichtungen an den Fügeflächen

- Induktives Vorwärmen 1 (optional) – reduziert Presskräfte und verbessert die Schweißnahtqualität

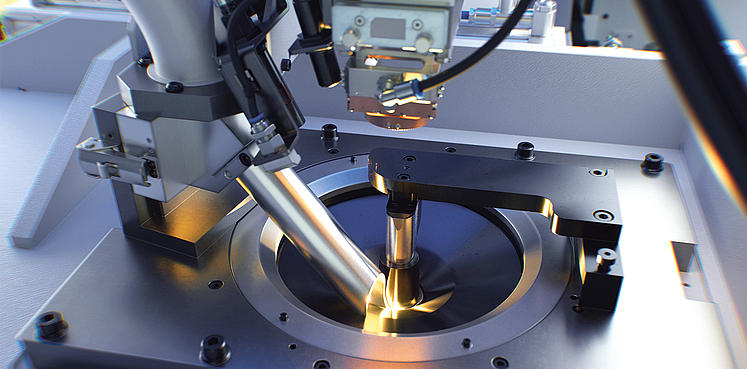

- Fügen (Pressen) – kraft-weg-überwachter Pressprozess mittels servomechanischer Einheit

- Induktives Vorwärmen 2 (optional) – verbessert bei herausfordernden Werkstoffen und/oder Bauteilgeometrien die Schweißnahtqualität

- Laserschweißen – hochpräzise Umfangsschweißungen mit optionaler Drahtzuführung und Nahtlageregelung

- Markieren (optional) – Bauteilkennzeichnung per Laser oder Nadelmarkierung zur Rückverfolgbarkeit

Anwendungsbereiche der ELC 6i

Die Standardisierung der ELC 6i bietet Anwendern klare ökonomische Mehrwerte.

Die Anlage ist ideal für folgende Anwendungen ausgelegt:

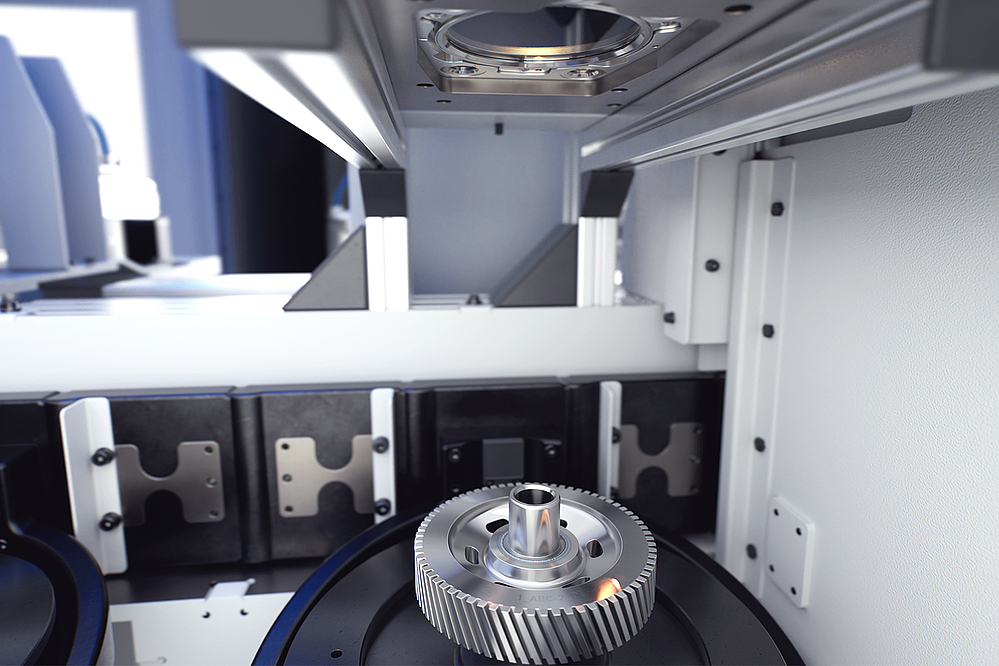

- Differentiale und Getriebekomponenten

- Rotor- und Zwischenwellen

- Bauteile mit Rundschweißnähten

Besonders geeignet ist die Anlage für preissensible Projekte mit hohen Stückzahlen.

Vorteile ELC 6i

- Reduzierte Stellfläche: bis zu 36 % kleiner als vergleichbare Anlagen

- Kürzere Lieferzeiten: bis zu 10 % schnellere Verfügbarkeit durch vordefinierte Module

- Geringere Investitionskosten: bis zu 15 % Einsparungen durch Standardbaugruppen

- Hohe Verfügbarkeit durch vereinfachte Ersatzteilhaltung und verbesserte Servicefreundlichkeit

- Kurze Umrüstzeiten von unter 20 Minuten für bauteilspezifische Anpassungen