24.02.2020 - Oliver Hagenlocher - Press

EMAG von Sisamex als herausragender Lieferant geehrt

Die EMAG Gruppe und das Unternehmen Sisamex, das zur mexikanischen Quimmco Gruppe gehört, können bereits auf eine über 20 Jahre andauernde Partnerschaft zurückblicken. Sisamex produziert in seinen Werken in Monterrey verschiedenste Bauteile für Lkw sowie Land- und Nutzfahrzeuge vieler namhafter Hersteller. Sisamex ist bereits seit 1997 EMAG Kunde und nutzt in der Fertigung zahlreiche Maschinen von EMAG für das Weich- und Hartdrehen, Schleifen, Härten sowie Laserschweißen. Diese jahrzehntelange vertrauensvolle Zusammenarbeit und die zuletzt gelieferte Fertigungslinie für das Laserschweißen von Lkw-Differentialgehäusen gaben letztendlich den Ausschlag, EMAG mit dem Supplier Award zu ehren.

Bilder

Hochproduktive Lösung für Lkw-Differentiale

Wie lässt sich die Produktion eines Lkw-Differentials optimieren? Diese Frage stand am Anfang der Entwicklung der prämierten Fertigungslösung. „Leichtbau im Lkw-Bereich“ – diese Formulierung klingt ungewohnt. Tatsächlich kennt man dieses Thema eher aus der Automobilproduktion. Hier soll praktisch jede Komponente leichter und kleiner werden, damit der Verbrauch des Verbrennungsmotors zurückgeht oder E-Autos mit weniger Gewicht längere Strecken ohne Nachladen bewältigen können. Hingegen ging es bei Nutzfahrzeugen bisher in der Regel vor allem um leichtere Aufbauten und Fahrzeugkabinen, wenn von „Leichtbau“ die Rede war. Die Komponenten im Antriebsstrang blieben lange Zeit eher außen vor, weil sie extremen Dauerbelastungen ausgesetzt sind. Ihre Stabilität stand also immer im Vordergrund. Dass EMAG LaserTec nun eine Lösung entwickelt hat, die nicht nur das Gewicht von Lkw-Differentialen senkt, sondern gleichzeitig die Stabilität des Bauteils erhöht, stellt einen echten Quantensprung bei der Fertigung von Bauteilen für Nutzfahrzeuge dar.

EMAG LaserTec: Experten für das Laserschweißen von Getriebekomponenten

Bei diversen Motoren- und Getriebekomponenten ist das Laserschweißen mittlerweile unverzichtbar. Hier ersetzen Schweißverbindungen an vielen Stellen die in der Vergangenheit verwendeten Schraubverbindungen. In der Folge lässt sich ein Bauteil nicht nur leichter, sondern auch kostengünstiger produzieren, weil die Schraubverbindungen teuer sind. Dieses Prinzip nun auch auf Lkw-Differentiale zu übertragen, war die große Herausforderung, der sich EMAG LaserTec gestellt hat und die mit Bravour gelöst wurde. Mithilfe der Laserschweißtechnologie entfallen 40 Schraubverbindungen und damit mehrere Kilos im Antriebsstrang, gleichzeitig wurden die Herstellungskosten massiv gesenkt – eine echte Win-win-Situation. Dr. Andreas Mootz, Geschäftsführer bei EMAG LaserTec, erklärt: „Für unsere Ansprechpartner bei Sisamex war dabei ganz entscheidend, dass wir eine hohe Kompetenz als Systemanbieter aufweisen. Wir entwickeln vollständige Prozessketten rund um das Laserschweißen, was die Planung auf Kundenseite grundsätzlich massiv vereinfacht und zugleich sichere und effektive Prozesse garantiert.“

Ein perfekt getakteter Ablauf rund um das Lkw-Differential

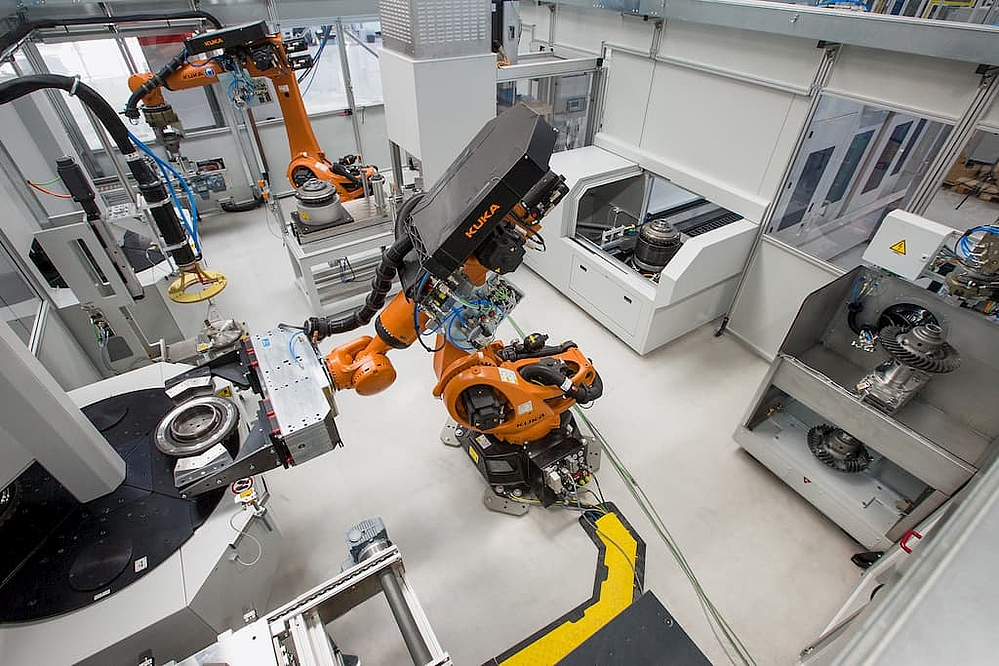

Auch wenn EMAG LaserTec über eine große Erfahrung beim Laserschweißen von Differentialen für PKW verfügt, so lässt sich dieses Wissen nicht eins zu eins auf Differentiale im Nutzfahrzeugsegment übertragen. Allein die Dimensionen und das Gewicht der Werkstücke erforderten ein Umdenken beim Handling. Das Lkw-Differential besteht vor Produktionsbeginn aus drei einzelnen Komponenten: zwei Gehäuseteile sowie das Tellerrad. Diese Bauteile wiegen bis zu 130 Kilo und haben einen Durchmesser von bis zu 600 Millimetern. Daneben hatten die Experten von EMAG LaserTec einige prozesstechnische Herausforderungen zu bewältigen – immerhin handelt es sich bei den Schweißnähten um Guss-/Einsatzstahl-Verbindungen mit großer Tiefe, die mit einem 8-kW-Festkörperlaser und mit Schweißzusatzwerkstoff geschweißt werden. Außerdem sind die Dimensionen des Fertigungssystems beeindruckend: Das Gesamtsystem besteht aus zwei Laserreinigungsstationen, einer Erwärmstation, einer Fügestation, der ELC 600 und der Ultraschall-Prüfstation, die mit komplexer Zuführtechnik und zwei Industrie-Robotern verkettet sind. „Wir haben alle Herausforderungen bewältigt und alle Anforderungen mit Bravour gemeistert. Das beweist nicht zuletzt der Award, der uns von Sisamex verliehen wurde“, so Dr. Mootz.

„Ich freue mich sehr über diesen Award“, ergänzt Markus Hessbrüggen, CEO der EMAG Gruppe, der den Award im Namen aller Beteiligter in Empfang genommen hat. „Für mich ist der Award vor allem eine Auszeichnung für die hohe Innovationskraft, die allen Gruppenmitglieder der EMAG innewohnt. Gleichzeitig steht der Award auch für das jahrelange vertrauensvolle und freundschaftliche Verhältnis, das uns ganz persönlich mit den Menschen bei Sisamex verbindet. Dafür bedanke ich mich recht herzlich im Namen aller EMAG Mitarbeiter.“

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation