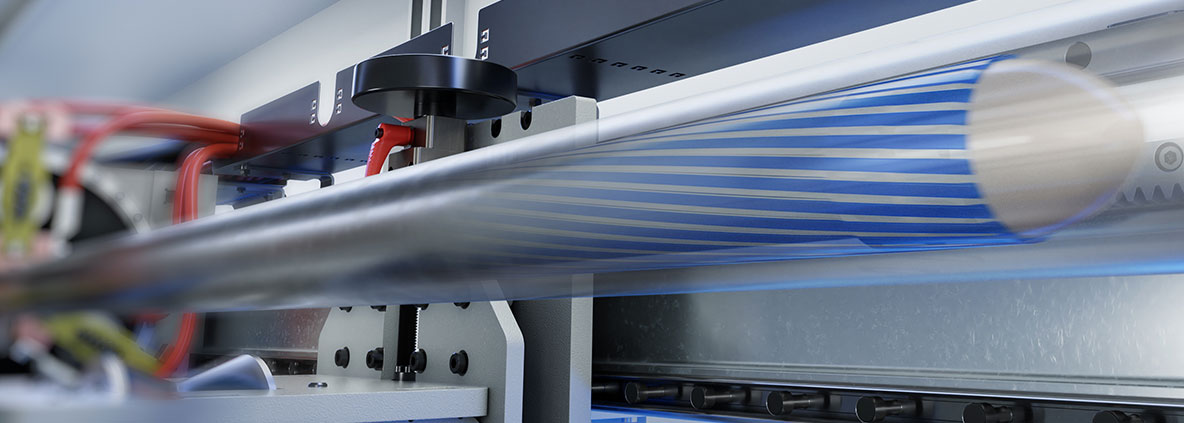

Rifling avec le PO 3000 : réaliser des profils intérieurs précis pour les tubes de canon grâce à l'ECM Rifling

Fabrication de tubes de canon avec ECM Rifling

La fabrication de tubes de canon avec des profils de champ de tension, également appelés Rifling, pose des exigences très élevées en termes de précision, de répétabilité et de sécurité du processus. Avec la PO 3000, EMAG ECM propose une solution d'usinage intérieur électrochimique des tubes à profil Rifling : sans contrainte mécanique, avec une usure minimale des outils et une reproductibilité maximale.

La PO 3000 est spécialement conçue pour répondre aux exigences de technologies liées à la défense. Elle usine des tubes d'un diamètre intérieur allant jusqu'à 63 mm pour des longueurs pouvant atteindre 9000 mm. Elle est donc idéale pour la fabrication de canons de petit et moyen calibre, par exemple pour les systèmes de défense aérienne ou les armes d'infanterie ainsi que pour les hélicoptères et les avions.

Avantages de l'usinage Rifling avec la PO 3000 IP

1. Usinage sans contact par ECM

Le rifling est réalisé par Electro Chemical Machining (ECM), un procédé d'enlèvement de matière électrolytique qui ne génère aucun contact mécanique entre l'outil et la pièce. Il en résulte :

- Pas de forces de coupe ou d'effets de chaleur

- Faible usure de la cathode (outil)Aucune fissure de tension ou modification de la structure du matériau.

2. Une précision géométrique maximale

Le profil est défini par la forme de la cathode - avec des précisions de l'ordre du centième de millimètre. Même les géométries de rifling complexes comme le Gain-Twist sont réalisables. Le procédé permet une adaptation flexible au calibre, à la longueur du tourbillon et à la géométrie du profil - exactement selon les spécifications du client.

3. Usinage de matériaux durs et trempés

Contrairement aux procédés conventionnels tels que le brochage ou le martelage, l’usinage ECM est indépendant de la dureté de la pièce. Même les alliages trempés et très résistants peuvent être usinés sans restriction.

4. Temps d'usinage nettement réduit

Un tube de 3 m de long et de 22 mm de diamètre intérieur peut être usiné en 35 minutes environ, soit plusieurs fois plus vite que le brochage, qui nécessite plusieurs heures et des changements d'outils.

5. Aucune retouche n'est nécessaire

Le résultat est un profilé intérieur entièrement usiné - sans modification thermique, sans mesure additionnelle et sans opérations de redressage.

Pourquoi utiliser l'ECM pour le rifling ?

Comparé aux procédés de rifling traditionnels (brochage, martelage à froid), le procédé ECM convainc par son respect du matériau et sa flexibilité :

| Procédé | Avantages ECM (PO 3000) | Inconvénients des procédés classiques |

|---|---|---|

| Usure de l'outil | Faible usure, qualité constante | Risque d'usure élevé, besoin de remplacement important |

| Diversité des matériaux | Tous les matériaux conducteurs peuvent être usinés | Choix limité de matériaux |

| Liberté de géométrie | Gain-twist, profils asymétriques possibles | Diversité limitée des profils |

| Longueur de traitement | 3 m, évolutif en option jusqu'à 9 m | généralement limité, encombrement élevé |

| Reprise d'usinage | Pas nécessaire | Souvent nécessaire pour la finition et le redressage |

Évolutivité et pérennité

La technologie ECM est en principe évolutive pour des calibres et des longueurs de tubes plus importants, par exemple pour des diamètres intérieurs allant jusqu'à 150 mm et des longueurs d'éléments de plus de 6 m - par exemple dans le domaine des systèmes de tubes d'artillerie ou des techniques de forage pétrolier. La PO 3000 n'est donc pas seulement une solution pour les exigences actuelles, mais aussi un système d'avenir pour de nouveaux champs d'application.

Caractéristiques techniques de la PO 3000

| Paramètres | Spécification |

|---|---|

| Technologie | ECM (Electro Chemical Machining) |

| Domaine d'application | Rifling pour tubes de canon |

| Longueur de la pièce | 1.000 mm à 3.000 mm |

| Diamètre intérieur | 20 mm à 63 mm |

| Diamètre extérieur | jusqu'à env. 121 mm (plus grand sur demande) |

Vitesse d'avance

| jusqu'à 100 mm/min |

| Temps de cycle (exemple : tube de 3.000 mm) | env. 35 minutes |

| Chargement | Par le haut, p. ex. par grue |