L’usinage extrêmement efficace de boîtiers d’engrenages différentiels

L’usinage par tournage des boîtiers complexes d'engrenages différentiels représente un défi de plus en plus exigeant, car les volumes augmentent - la pièce restera indispensable à l’avenir indépendamment du concept d’entraînement. EMAG développe des lignes de production avec des processus à grande vitesse.

Boîtier d’engrenage différentiel : L’usinage à grande vitesse avec EMAG

Des volumes importants, des processus exempts de défauts, de faibles temps de cycle - bien évidemment, les exigences élevées de l’industrie automobile sont appliquées pour la production du boîtier d’engrenage différentiel. En plus, cet élément central de jonction dans l’engrenage différentiel présente une forme très complexe. De ce fait, son usinage par tournage est exigeant et s’effectue en plusieurs processus partiels. En outre, il existe différentes variantes de cette pièce comme les boîtiers sphériques ou hémisphériques fermés et les boîtiers ouverts avec couvercle.

Le système modulable se distingue

Depuis de nombreuses années, EMAG se spécialise dans l’usinage de cette pièce. Les constructeurs de machines développent des lignes de production globales - et ce en se basant sur leur plateforme de machines modulable. Des machines Pick-up standardisées et éprouvées sont ainsi utilisées. Il est très facile d’interconnecter celles-ci avec le système TrackMotion développé par EMAG. Il en résulte un processus fiable à grande vitesse avec de faibles temps secondaires. En outre, cette ligne avec ses machines de tournage verticales est dotée d’un faible encombrement.

Le temps de cycle de la ligne s’élève à seulement deux minutes

Au total, trois ou quatre opérations s’effectuent dans une telle ligne EMAG - selon la variante de pièce et la pièce brute utilisées. Si un premier processus d’ébauche est appliqué à la pièce en amont en fonderie ou en forge, il ne restera plus que trois opérations à effectuer chez le fabricant des pièces dans le cas des boîtiers fermés. Celles-ci comprennent des opérations de tournage sur les faces extérieures et intérieures du boîtier d’engrenage différentiel ainsi que différents processus de perçage. La ligne de production est complétée par des ensembles de mesure et de mise en position ainsi que des systèmes de nettoyage. Le temps de cycle de la ligne s’élève à seulement deux minutes environ.

Les machines EMAG VL se distinguent

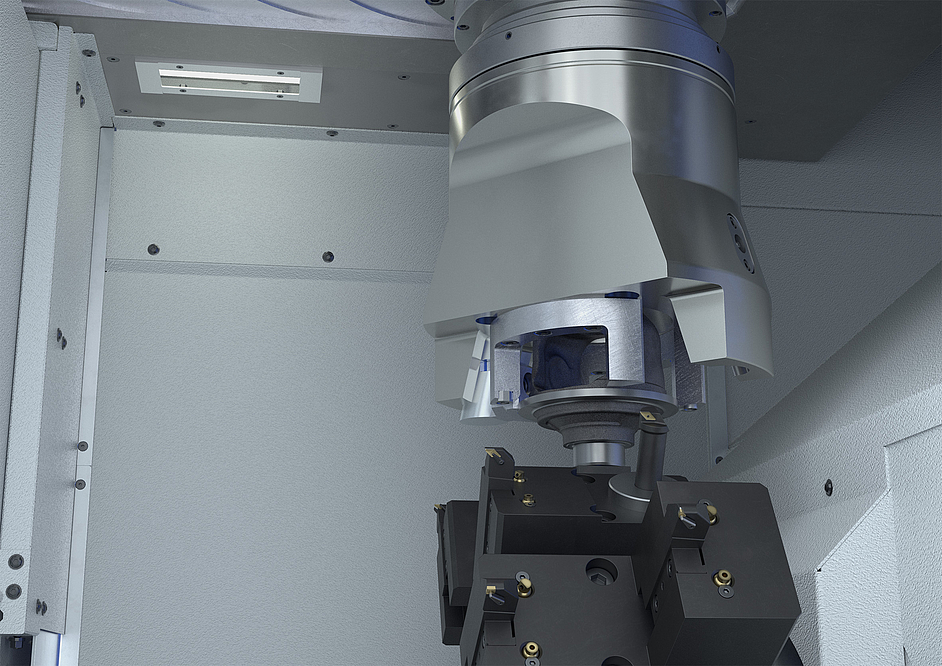

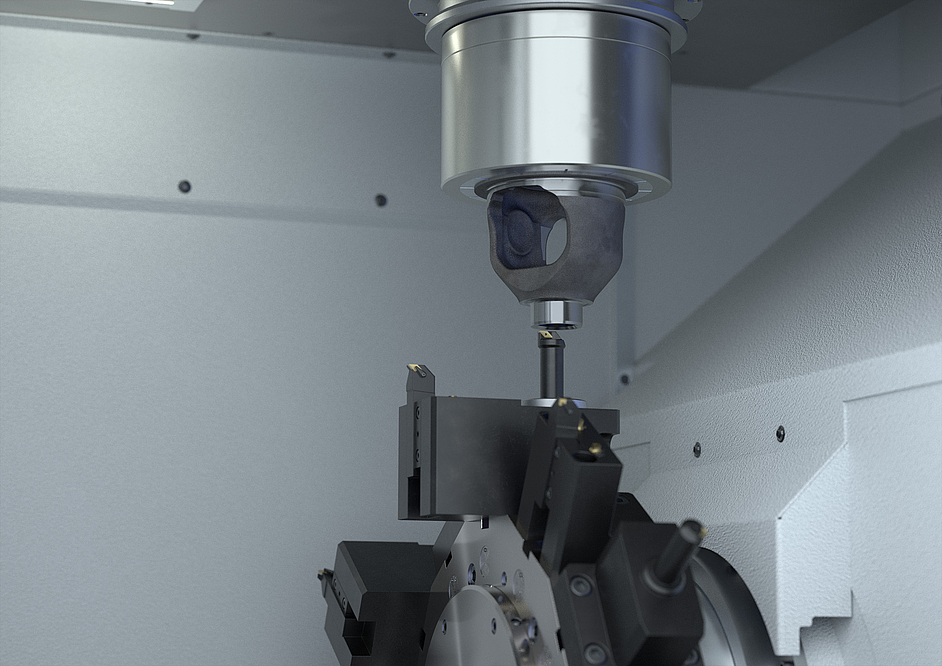

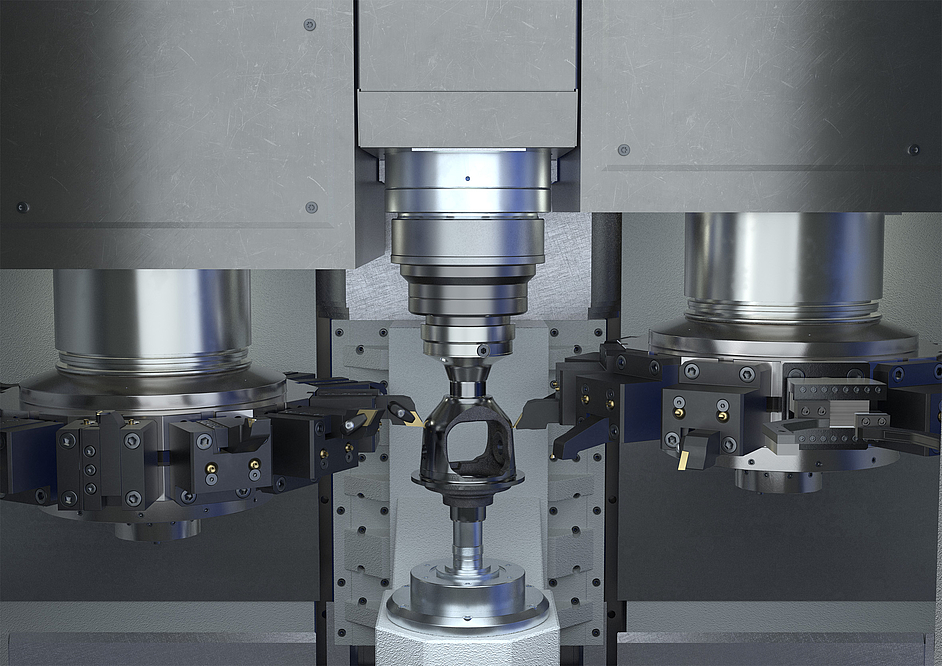

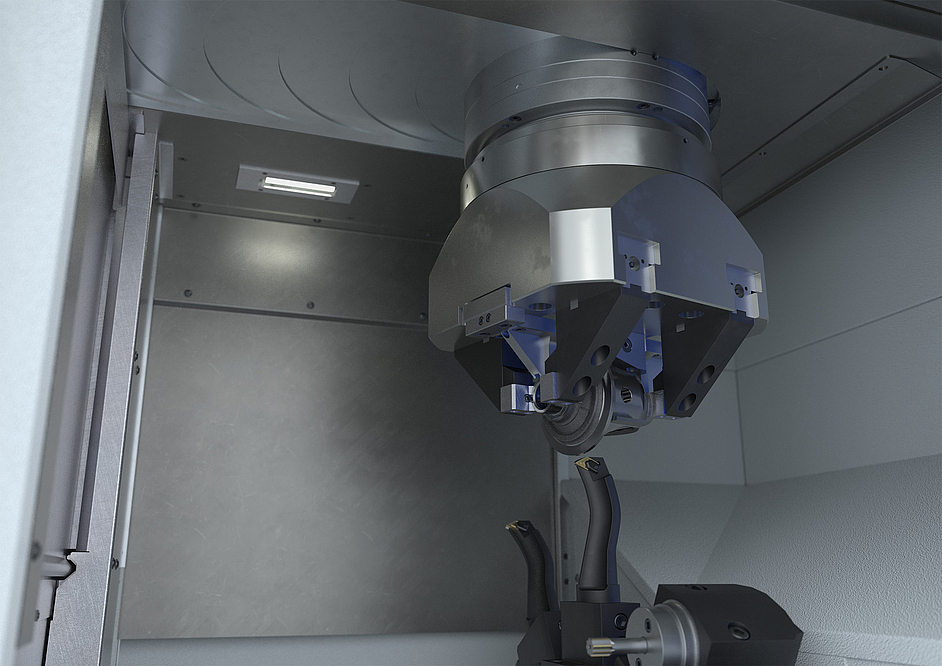

Quelle est l’implantation détaillée d’une telle ligne? Le présent exemple montre l’usinage d’un boîtier d’engrenage différentiel de forme sphérique. Le processus a été réparti sur quatre machines de la gamme Modular Solutions, afin d’atteindre un temps de cycle optimal. Les OP 10 et OP 20 comprennent respectivement l’usinage par tournage des deux faces du boîtier sur une machine de tournage verticale de type VL 4. EMAG mise ensuite sur la VT 4 pour l’usinage complet de la face extérieure dans l’OP 30. La VT 4 permet l’usinage à quatre axes de l’intégralité de la face extérieure dans un seul montage de serrage. Cet usinage garantit non seulement un processus d’usinage rapide, mais également un niveau de qualité extrêmement élevé grâce à l’élimination d’éventuels défauts dus au desserrage et au resserrage des pièces. Une autre machine de tournage verticale est alors utilisée pour l’OP 40, en l’occurrence la VL 6. Le boîtier d’engrenage différentiel est tourné de 90° dans le montage de serrage pour cet usinage, afin de permettre l’usinage de finition de l’alésage et de la face intérieure de la calotte. À cet effet, EMAG utilise un mandrin de serrage spécialement développé pour cette pièce, comme pour toutes les autres opérations.

Boîtier d’engrenage différentiel de forme hémisphérique

La situation serait différente pour un boîtier d’engrenage différentiel fermé de forme hémisphérique. On commencerait par le tournage de la première face sur une EMAG VL 6, l’OP 10. Le tournage de la seconde face (OP 20) ainsi qu’un processus de perçage s’effectuent sur une deuxième VL 6. Les deux processus diffèrent à peine jusqu’ici, alors que le tournage intérieur final de la forme hémisphérique (OP 30) est intéressant: En l’occurrence, les spécialistes EMAG misent sur une VSC 250 DD dotée d’outils spéciaux spécifiquement adaptés. Le résultat est un temps d’usinage extrêmement faible; Ce processus de tournage intérieur est terminé après seulement 125 secondes environ.

L'exemple du boitier de différentiel prouve les possibilités qu'offre la technologie du soudage Laser pour le développement normal au sein de l'industrie automobile

Depuis un certain temps, les constructeurs automobiles allemands ont remplacé par un raccord soudé le raccord vissé entre le boitier de différentiel et la couronne pratiqué jusqu'alors. Cela permet de minimiser la quantité de matière nécessaire, un facteur de coût non négligeable quand on pense au nombre élevé de véhicules légers. De ce fait, le poids du boitier de différentiel est réduit d'environ 1,2 kg. Prenant en compte la progression des constructions légères dans le secteur automobile, ce gain est bien sûr très important. La production du boitier de différentiel est un exemple typique: la technologie de soudage Laser EMAG permet de réaliser des raccords soudés résistants, pouvant remplacer les éléments d'assemblage conventionnels dans de nombreux domaines d'application et assurer ainsi un gain en coûts de matériaux.

Avantages Boîtier de différentiel

- poids optimisé

- coûts réduits

- qualité supérieure du composan

Technologies

Des systèmes de fabrication complexes provenant d'une seule source grâce à un large éventail de technologies

Le nettoyage laser est un procédé rapide et peu encombrant, qui peut remplacer les machines à laver conventionnelles dans de nombreux cas…

Le soudage laser est la condition requise pour obtenir des composants compacts, avec un poids optimisé et donc des véhicules à efficacité énergétique…

Le tournage vertical est un procédé de fabrication pour l'usinage de métaux. EMAG fut l'un des premiers constructeurs de machines-outil à appliquer le…

Machines pour vos demandes

(4) machines trouvées

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/3/4/csm_Vorlage-Maschinen_640x505px_H363-LC4-2_2cda2b4d47.png)