Recubrimiento láser en la fabricación en serie

El recubrimiento por láser (también conocido como LMD - Laser Metal Deposition) es un proceso de recubrimiento térmico en el cual un rayo láser funde un polvo metálico sobre una pieza y lo aplica directamente. El proceso permite crear superficies funcionales con alta adherencia, resistencia al desgaste y geometría definida.

A diferencia de los procesos galvánicos o de pulverización térmica, el revestimiento por láser crea una unión metalúrgica con el material base, sin introducir una cantidad significativa de calor en el volumen de la pieza.

Soluciones EMAG para recubrimientos perfectos

El futuro de la tecnología de discos de freno

Las nuevas normas europeas sobre emisiones plantean grandes retos a la industria automotriz. Con la entrada en vigor de la norma Euro 7 en noviembre de 2027, se establecerán límites estrictos para las emisiones de polvo de freno:

- 7 mg/km para vehículos convencionales

- 3 mg/km para vehículos eléctricos

La tecnología de recubrimiento láser (LMD - Laser Metal Deposition) ofrece una solución confiable ante este reto y permite duplicar la vida útil de los discos de freno y reducir significativamente las emisiones de partículas, sin comprometer el rendimiento del frenado.

Sistemas de una y dos capas en discos de freno recubiertos

En la práctica industrial, se han establecido dos variantes de recubrimiento láser para discos de freno: sistemas de una capa y sistemas de dos capas

Los sistemas una capa consisten en una sola capa, en la que los carburos (por ejemplo, carburo de titanio) están integrados directamente en una matriz de acero inoxidable. Son especialmente adecuados para vehículos más pequeños y livianos, donde la carga térmica y mecánica de la superficie de fricción es moderada. Su ventaja radica en el corto tiempo de ciclo y los menores costos de producción.

Los sistemas de dos capas, por su parte, consisten en una capa adhesiva separada, generalmente una matriz de acero inoxidable resistente a la corrosión, y una capa de fricción superior. Esta última está diseñada específicamente para la resistencia al desgaste y el coeficiente de fricción. Al separar las funciones, la capa de fricción puede soportar cargas mucho mayores. Esto hace que esta variante sea la solución preferida para SUVs, vehículos de alto rendimiento o vehículos comerciales.

La elección del sistema de capas depende en gran medida del tipo de vehículo, la vida útil requerida, el perfil de uso y las combinaciones de pastillas de freno esperadas. En general, los sistemas de dos capas ofrecen mayor seguridad de proceso y permiten una optimización más precisa de la durabilidad y las emisiones.

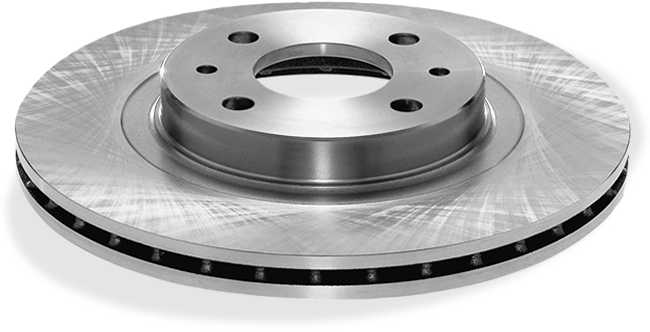

Disco de freno con revestimiento láser. El recubrimiento preciso con láser permite reducir considerablemente las emisiones de polvo de los frenos y alarga considerablemente la vida útil.

Sistema de dos capas para máximo rendimiento

La avanzada tecnología de recubrimiento láser genera un sistema de capas:

- Capa adhesiva:

- Matriz de acero inoxidable

- Espesor de la capa: 100-150 μm

- Garantiza una unión óptima con el material base

- Capa de fricción:

- Carburos de titanio en matriz de acero inoxidable

- Espesor de la capa: 250 μm aprox.

Proporciona una excelente resistencia al desgaste y propiedades de fricción

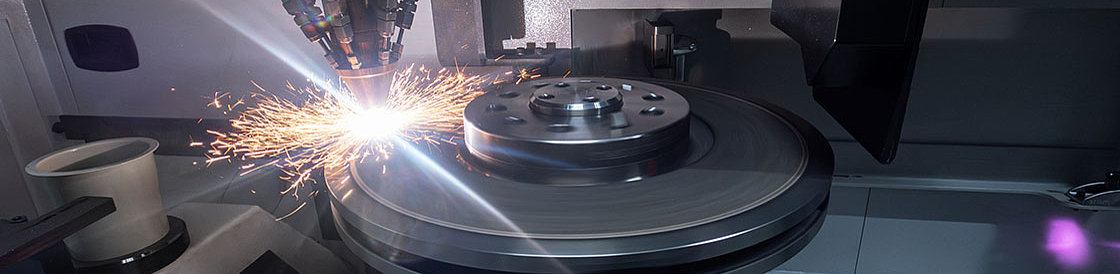

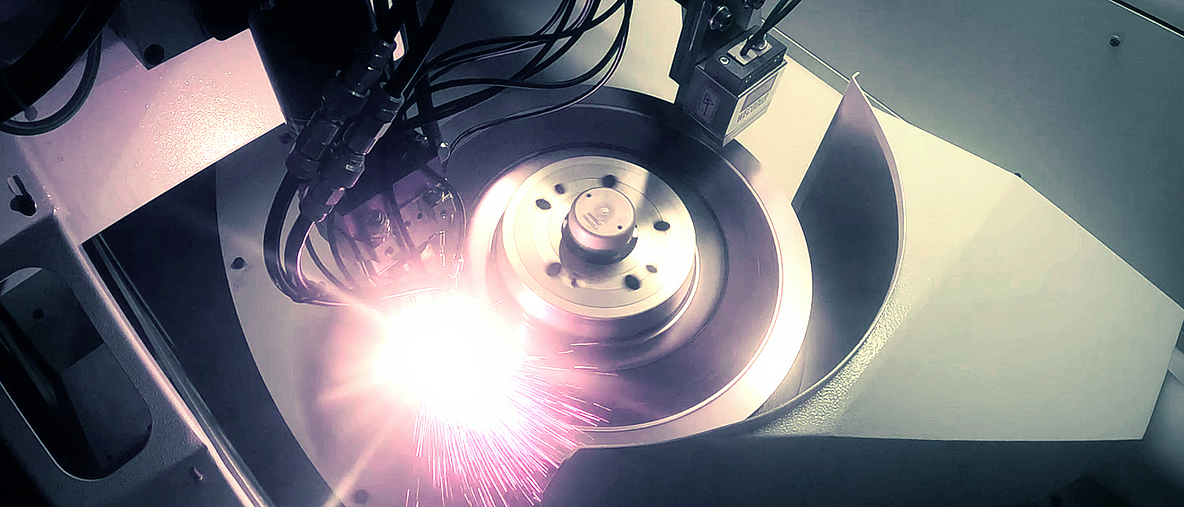

Recubrimiento láser de un disco de freno con la máquina ELC 450 LMD de EMAG durante el proceso de recubrimiento

Ventajas Recubrimiento láser para discos de freno

- Alta calidad del recubrimiento: Capas sin poros ni grietas con propiedades definidas

- Aplicación localizada: Recubrimiento sólo donde es funcionalmente necesario

- Uso eficiente de los recursos: Alto aprovechamiento del polvo (hasta el 95%)

- Monitoreo digital: Los datos del proceso, como el grosor del revestimiento, la potencia del láser y el tamaño del baño de fusión, se pueden registrar en línea.

- Uso versátil: Adecuado para hierro fundido, acero, acero inoxidable y otros materiales metálicos.

- Reelaboración mínima: lGracias a la reducción controlada del grosor del recubrimiento, se minimiza el esfuerzo de rectificado.

Proceso de rectificado e integración de procesos

El rectificado de discos de freno recubiertos reduce la rugosidad de la superficie de 60 µm a los 5 µm funcionalmente requeridos. La coordinación precisa entre los procesos de recubrimiento y rectificado es crucial, ya que las distorsiones que se producen durante el recubrimiento por láser deben compensarse y, al mismo tiempo, mantener las tolerancias estrictas para la excentricidad axial y las fluctuaciones de grosor. Un desafío particular es la deformación elástica del disco de freno durante el rectificado, ya que se deben encontrar fuerzas de proceso óptimas. A través de la integración de procesos basada en datos, el desgaste de las muelas abrasivas se puede reducir hasta un 30%, mejorando significativamente la rentabilidad de toda la cadena de procesos.

Piezas

Para cada pieza de trabajo la solución de fabricación correcta.

Máquinas para sus necesidades

(2) máquinas encontradas