17.05.2023 - Oliver Hagenlocher - Noticias

Rectificado de flancos de dientes con EMAG SU: superficies microscópicamente perfectas y tiempos de ciclo mínimos para la movilidad eléctrica

En la producción de componentes para motores eléctricos, el rectificado cobra una importancia cada vez mayor: los planificadores de producción exigen nuevas soluciones para una superficie perfecta que garantice la suavidad de marcha requerida a velocidades y pares altos. El ejemplo del «rectificado de flancos de dientes» con máquinas de EMAG SU muestra claramente cómo cumple este requisito un fabricante de máquinas especializado: para este campo de aplicación, los especialistas en rectificado con sede cerca de Bolonia y Reggio Emilia, en Italia, tienen en su gama, por ejemplo, la máquina G 160 con un concepto de ejes especial para superficies microscópicamente perfectas. Al mismo tiempo, la tecnología de carga garantiza tiempos de ciclo mínimos. Pero ¿qué caracteriza en detalle a estas y otras soluciones de construcción de máquinas de EMAG SU para el rectificado de flancos de dientes?

Imágenes

La movilidad eléctrica está en auge y la competencia por encontrar la mejor solución es cada vez mayor: casi todos los fabricantes de automóviles han lanzado nuevos modelos en 2022. ¿Qué significa esto para la planificación de la producción de los fabricantes de equipos originales y las empresas proveedoras? «Tienen que gestionar eficazmente las cantidades crecientes, pero también garantizar una calidad cada vez mayor, ya que el elevado par del motor eléctrico conlleva directamente requisitos para dimensiones y superficies», explica Alexander Morhard, de EMAG SU. «La evolución se aprecia de forma especialmente impactante en el mecanizado de flancos de dientes de ejes y ruedas. Aquí se trata de obtener resultados con gran precisión dimensional en el rango de las micras, ya que incluso una mínima ondulación en la superficie de los componentes puede provocar emisiones de ruido en el motor».

G 160: tiempos mínimos entre sujeciones

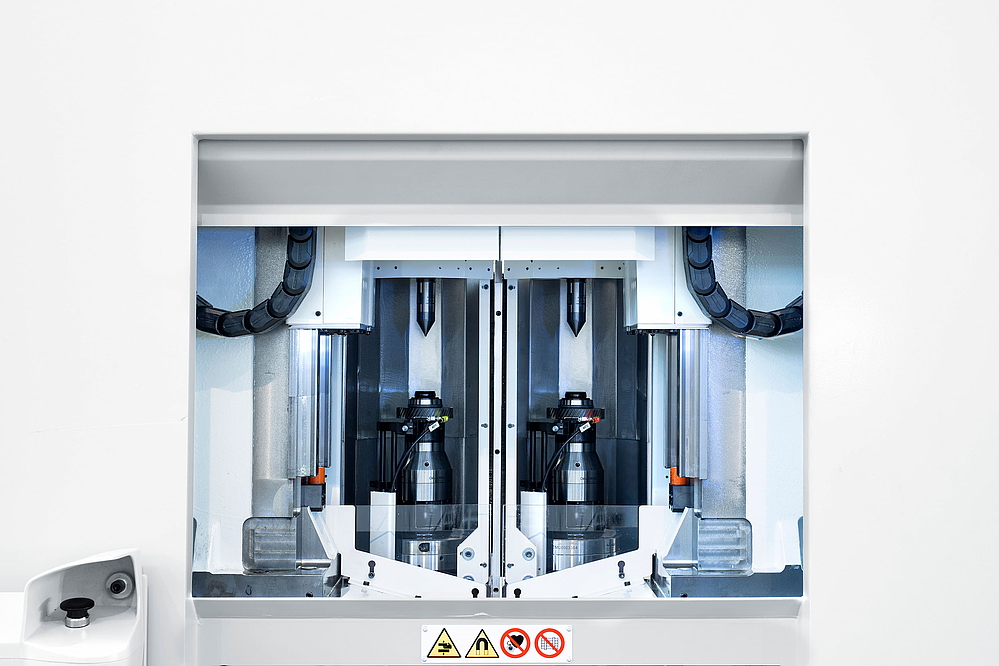

En este ámbito extremo, EMAG SU demuestra cómo puede mejorarse la calidad con toda una serie de innovaciones tecnológicas. Para ello, la empresa dispone de una amplia oferta de máquinas herramienta que cubren todo el proceso de tallado de engranajes. El rectificado de flancos de dientes con los procesos asociados «rectificado por generación» y «rectificado de perfiles» constituye un ámbito central de aplicación. Un ejemplo de ello es el «rectificado por generación», para el que EMAG SU dispone de la G 160, la máquina más rápida del mercado, para componentes hasta módulo 3 y con un diámetro exterior máximo de 160 milímetros. Esta velocidad es posible gracias a un innovador concepto de ejes con dos mesas de piezas paralelas que se desplazan alternativamente a gran velocidad (con ayuda de motores lineales de bajo desgaste) hacia la muela abrasiva. Así, mientras se mecaniza un componente, el robot de carga introduce una pieza bruta en el otro husillo o descarga previamente el componente acabado. El centrado de la muela en relación con el engranaje previamente tallado tiene lugar directamente en el husillo portapieza en paralelo al tiempo útil. De este modo, el tiempo para cambiar de sujeción entre los procesos de rectificado es de solo 1,6 segundos, un valor extremadamente pequeño en comparación con las rectificadoras con mesas circulares, en las que, en algunos casos, pueden transcurrir hasta cinco segundos para el mismo proceso. Es importante destacar que el tiempo real de rectificado de un componente típico como el engranaje planetario es de solo unos diez segundos. En consecuencia, la diferencia en el tiempo entre sujeciones marca un antes y un después: el tiempo de fabricación se reduce significativamente en unos tres segundos y las cantidades de producción aumentan enormemente. Este es un factor decisivo para planificar series de producción de gran volumen en el creciente sector del mercado de la movilidad eléctrica.

El concepto de ejes evita las «frecuencias fantasma» en la superficie

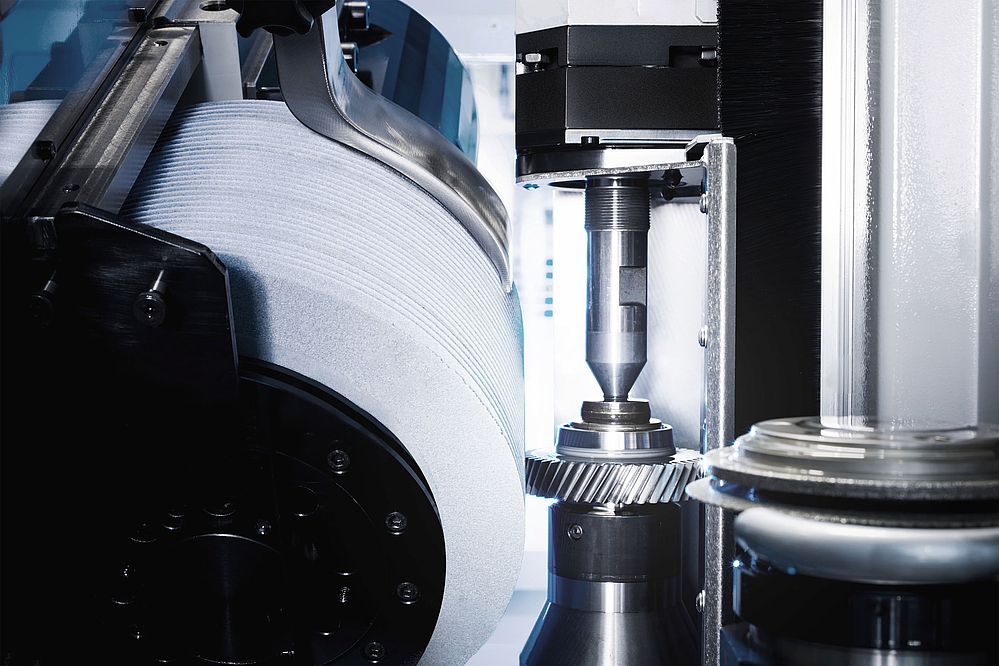

Por otra parte, la tecnología de EMAG SU destaca por las excepcionales calidades de superficie que permite obtener el concepto de ejes de la

G 160: a diferencia de muchas otras rectificadoras por generación, en esta máquina no hay eje tangencial. En su lugar, los ejes Y y Z existentes «generan» un eje tangencial «virtual» mediante un movimiento simultáneo. Como resultado, el punto de contacto de la muela con la pieza se encuentra unos 100 milímetros más cerca del punto de giro del eje giratorio, lo que influye favorablemente en el comportamiento de vibración durante el rectificado. El resultado puede apreciarse, a su vez, en las estructuras superficiales del componente acabado: las citadas «frecuencias fantasma» en el rango de las micras desaparecen casi por completo. Además, el valor ffa se sitúa en un nivel muy bajo. Numerosos ejes y ruedas del motor eléctrico se benefician de esta calidad.

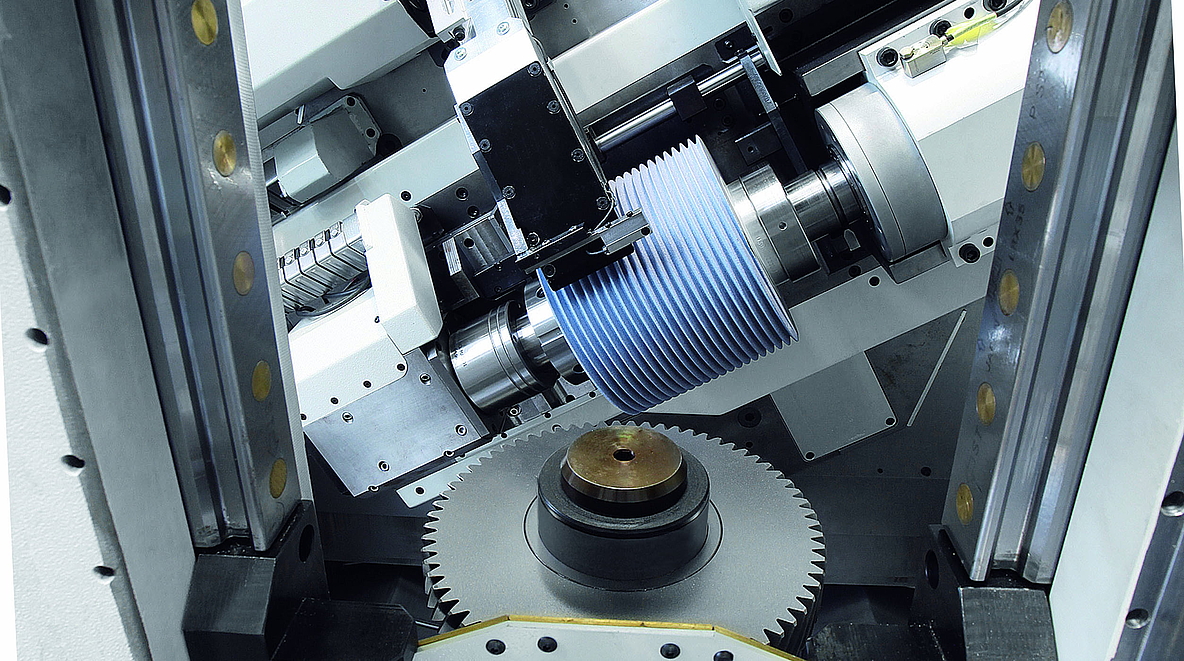

G 250: tiempos de ciclo cortos, máxima flexibilidad

El concepto de la máquina G 250 de EMAG SU es similarmente interesante para componentes hasta módulo 7 y con un diámetro exterior de 250 milímetros. Gracias a esta solución, las ruedas motrices de los ejes, los piñones de las marchas o los ejes con una longitud máxima de 550 milímetros pueden fabricarse con tiempos de ciclo cortos mediante rectificado por generación o rectificado de perfiles. Para ello, la máquina dispone de dos husillos de mesa para minimizar los tiempos muertos durante el proceso de fabricación. «También hemos puesto mucho énfasis en la flexibilidad», explica Morhard. «La G 250 también puede, por ejemplo, equiparse con muelas rectas y helicoidales muy pequeñas». En la variante G 250 HS, la máquina dispone además de un cabezal de rectificado de alta velocidad que permite alcanzar 20 000 revoluciones por minuto cuando se utiliza una muela helicoidal pequeña. Otras ventajas de este concepto de máquina:

- El rectificado por generación y el rectificado de perfiles tienen lugar en el husillo rectificador principal, por lo que la máquina no tiene expansión térmica (como cuando se utilizan husillos auxiliares para el rectificado de perfiles). Además, se puede reequipar para el otro proceso en solo unos minutos.

- Mediante el uso de muelas helicoidales para rectificado por generación con un círculo de pie de hasta 68 mm, muchas piezas con contornos que interfieren se mecanizan mediante rectificado por generación. Esto permite conseguir tiempos de rectificado muy cortos. Todos los demás componentes pueden acabarse con una muela de rectificado de perfiles de hasta 30 milímetros de tamaño.

- El centrado tiene lugar en la posición de carga en paralelo al tiempo útil.

- La unidad de reavivado integrada proporciona una fiabilidad adicional al proceso.

Para componentes de mayor tamaño en camiones o en la fabricación general de cajas de cambio, la económica G 400 completa el segmento superior del programa de rectificado por generación de EMAG SU. Dispone de una mesa de herramientas para componentes con un diámetro máximo de 400 milímetros y una longitud de eje de hasta 750 milímetros. Otro factor importante para muchos usuarios es que la máquina también se puede cargar desde arriba debido a que la carcasa tiene una puerta sobre la esquina.

Aportando cada vez más más puntos fuertes al mercado

Tiempos entre sujeciones cortos, conceptos de ejes inteligentes, estabilidad térmica y mecánica, así como un uso muy sencillo que incluye pantallas de entrada autoexplicativas: con estas características de calidad, las máquinas de EMAG SU garantizan mejoras palpables del rendimiento en el rectificado de flancos de dientes. Hay disponibles diversos husillos con la potencia correspondiente para diferentes tamaños y tipos de muelas. Además, la tecnología se puede conectar fácilmente a diversas tecnologías de automatización. «Consideramos que estamos perfectamente equipados para las tareas de rectificado dentro de la movilidad eléctrica. Actualmente, por ejemplo, un fabricante de automóviles francés está utilizando con éxito varias rectificadoras de EMAG SU en este ámbito», concluye Morhard. «En los próximos años, tenemos la intención de aportar cada vez más a este mercado en crecimiento nuestras ventajas para la producción de superficies ultralisas con contornos muy diferentes».

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication