05/17/2023 - 王慧 - 新闻中心

使用 EMAG SU 机床磨齿: 在电动汽车生产中可实现完美的微观表面光洁度以及最短的节拍时间

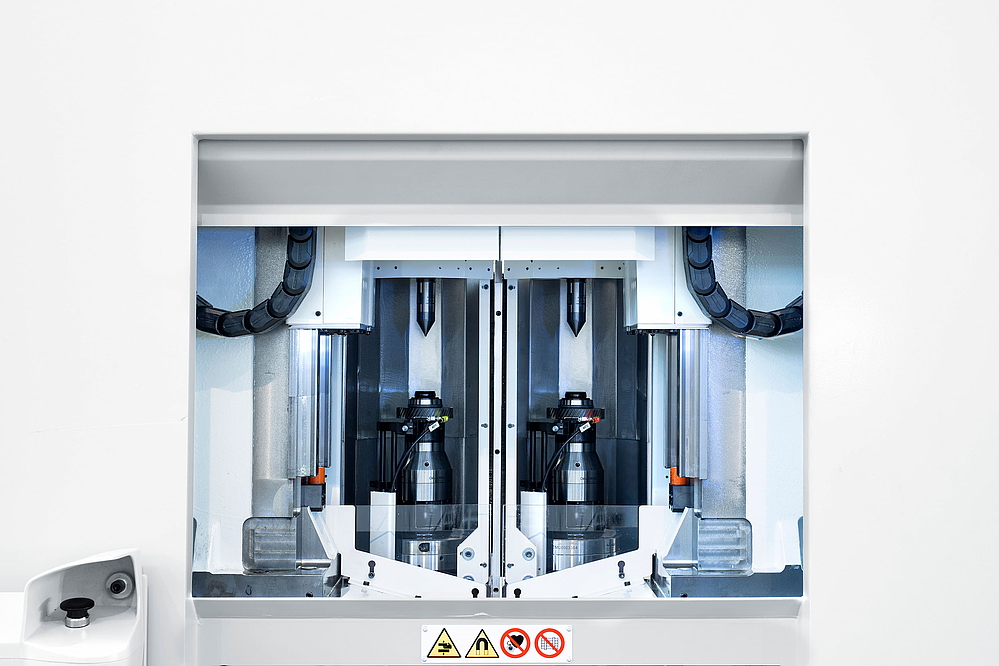

在电动驱动系统部件的生产过程中,磨削加工越来越受到重点关注:生产规划人员需要新的解决方案以获得完美的表面光洁度,以此确保即使在高转速和扭矩下,也能达到所需的运行平稳性。使用 EMAG SU 机床“磨齿”这个示例清楚表明了专业机床制造商如何满足上述要求:这间位于意大利博洛尼亚 (Bologna) 以及雷焦艾米利亚 (Reggio Emilia) 附近的磨削专业公司在他们的产品组合中提供适合这一应用领域的 G 160 机床,这款机床采用特殊的轴设计方案,可以实现完美的微观表面光洁度。与此同时,这款机床所采用的上料技术也保证能实现最短的节拍时间。但是,EMAG SU 的磨齿机床解决方案以及其他机械制造解决方案究竟有哪些特点呢?

图片:

电动汽车行业正在迅猛发展,最佳解决方案的竞争也越来越激烈:2022 年,几乎所有汽车制造商有新的车型面市。那么,这对于 OEM 和供应商公司的生产计划意味着什么?“他们必须能有效满足不断增长的数量需求,同时还要保证不断提高质量,因为电动机的高扭矩对于尺寸和表面光洁度直接提出特殊的要求,”EMAG SU 公司的 Alexander Morhard 解释说,“尤其是在轴类件和齿轮工件的齿面加工领域,更能清楚看到这一发展趋势。这里所涉及的是达到微米范围精度等级的精确结果,因为在工件表面上,即使是最轻微的波纹也会导致驱动装置中发出干扰噪音。”

G 160:最短的换装时间

EMAG SU 展示了如何通过一系列技术创新在这个极高要求的区域内不断改进产品质量。这家公司可提供种类广泛的机床,能满足整个制齿工艺的需要。磨齿加工及其相关的“展成磨削”和“成形磨削”工艺构成一个核心应用领域——以“展成磨削”为例:在这个领域内,EMAG SU 拥有市场上最快的机床 G 160,可加工最大模数 3、最大外径 160 毫米的工件。实现这种高速度的方法就是一套创新的轴设计方案以及两个平行的、可高速(借助低磨损直线电机)交替移向砂轮的工件台。因此,在加工一个工件的同时,装载机械手会将毛坯件放入另一条主轴,或者是先卸载已加工完毕的工件。砂轮相对于已预滚齿工件的对中会在加工时间内、直接在工件主轴上进行。通过这种方式,就可以将不同磨削流程之间的换装时间缩短到只有 1.6 秒——与配备转台的磨床相比,这个值非常小;在相同的流程中,换装时间在某些情况下最长可能达到五秒。要知道,行星齿轮等典型工件的实际磨削时间也只有十几秒左右。因此,换装时间的差异会成为真正的“改变游戏规则的要素”:产出时间显著下降(大约为 3 秒),并且产出量也明显提高。在不断增长的电动汽车市场中进行大批量生产规划时,这是一个决定性的因素。

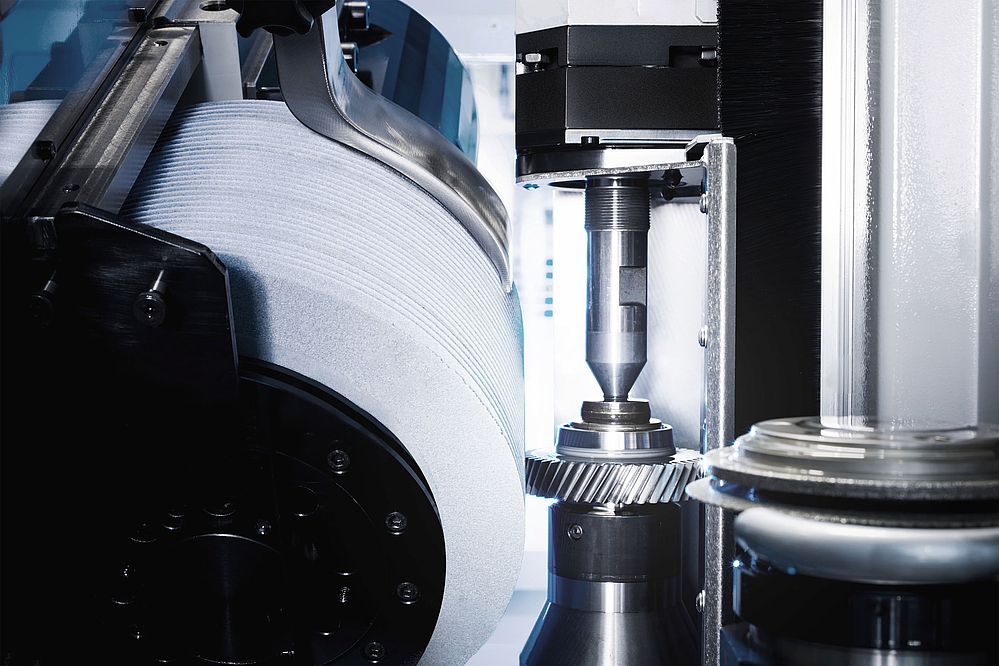

轴设计方案可防止表面上出现“重影频率”

另一方面,EMAG SU 的技术以能够实现卓越的表面光洁度而广受赞誉,这要归功于

G 160 的轴设计方案:与其他许多滚齿磨床相比,这种设计没有配备切向轴。与此相反,已有的 Y 轴和 Z 轴通过同步运动“生成”一条“虚拟”的切向轴。如此便可以使砂轮与工件的接触点更加接近回转轴的回转中心点(更近大约 100 毫米),这就会对磨削时的振动特性产生正面的影响。通过成品件的表面结构,我们可以看到这种设计方案带来的良好结果;上述微米范围内的“重影频率”几乎完全消失。除此之外,ffa(轮廓形状偏差)值也处于非常低的水平。电动驱动装置的各种轴类件和齿轮工件都受益于这种高品质。

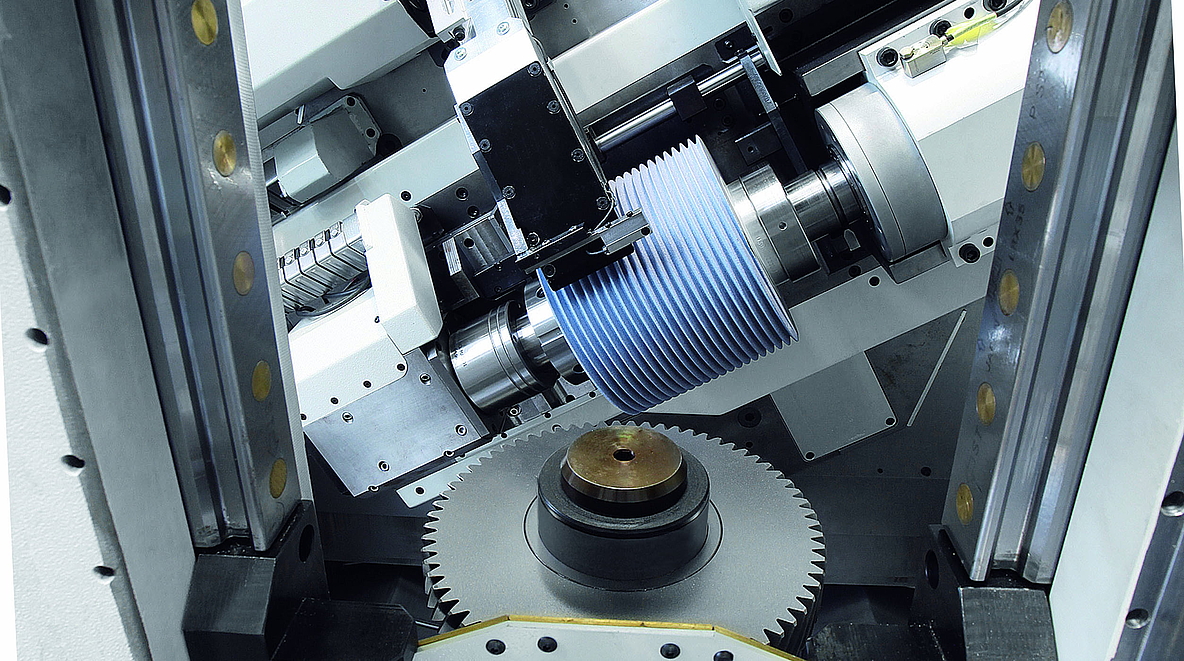

G 250:较短的循环时间,最大的灵活性

EMAG SU 的 G 250 机床设计方案同样也十分有趣,这款机床可加工最大模数 7、最大外径 250 毫米的工件。采用这种解决方案时,可通过展成磨削或成形磨削,在较短循环时间内加工最大长度不超过 550 毫米的轴驱动齿轮、变速齿轮或轴类件。为此,机床配备两条工作台主轴,能在制造过程中最大限度地缩短空闲时间。“除此之外,我们还非常重视灵活性,”Morhard 解释说,“例如 G 250 也可以配备非常小的砂轮和蜗杆。”在 G 250 HS 款型中,机床还配备一个高速磨头,在使用小型磨削蜗轮时每分钟可达到 20,000 转。 这种机床设计方案还具有其他优势:

- 展成磨削和成形磨削在主磨削主轴上进行,因此机床的生热极低(与使用附加主轴进行成形磨削时一样)。此外,它可以在几分钟内完成换装以执行其他工艺。

- 通过使用齿根圆直径不超过 68 mm 的蜗杆砂轮,许多具有干涉轮廓的工件也可以通过展成磨削工艺进行制造。如此可以实现极短的磨削时间。其他所有部件都可以使用最大尺寸不超过 30 毫米的小型成形砂轮进行精磨。

- 对中则在加工时间内在装载位置上进行。

- 集成的修整单元可确保进一步提高工艺可靠性。

对于载重汽车或一般传动齿轮箱结构中的较大型工件,经济高效的 G 400 为 EMAG SU 滚齿磨削系列再添一款高端产品。这款机床配备一个刀具台,适用于最大直径不超过 400 毫米、轴长度不超过 750 毫米的工件。对许多用户来说,下述特性也非常重要:在机壳的一角配备一扇门,因此机床也可以从上方装载。

进一步加强市场竞争优势

较短的换装时间、智能的轴设计方案、热稳定性和机械稳定性,以及较高的易用性和简单易用的输入界面——凭借这些质量特性,EMAG SU 机床为磨齿带来极高的性能飞跃。针对不同的砂轮尺寸和类型,可提供具有相应功率的各种主轴。此外,这种技术还可以轻松地与不同的自动化技术连接。“我们认为,我们已经为电动汽车行业中的各种磨削任务做好了充分准备。举例来说,一家法国汽车制造商目前正在使用多台 EMAG SU 磨床进行磨削生产,并取得巨大成功,”Morhard 总结说,“我们在生产具有完全不同的轮廓的极精细表面领域享有极大的优势,我们也希望能在未来几年内将这些优势推向不断发展壮大的市场。”