14.11.2025 - Presse

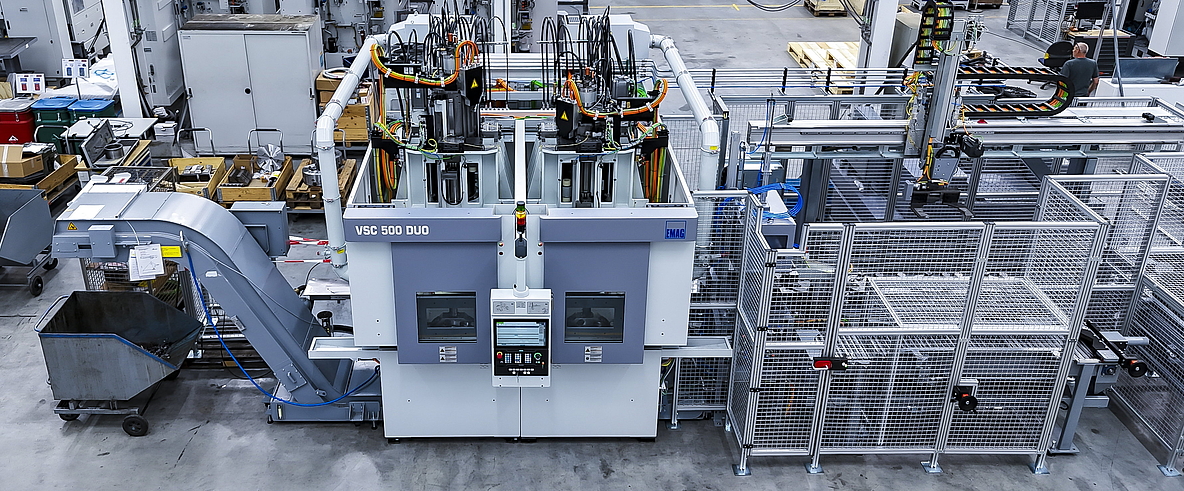

VSC 500 und VSC 500 DUO: Die Drehprozesse an großen und schweren Lkw-Bauteilen perfektionieren

Der Nutzfahrzeugmarkt steht vor großen Veränderungen: Batterieelektrische und Wasserstoff-Antriebe sollen in wenigen Jahren das Kommando übernehmen und den klassischen Verbrenner teilweise verdrängen, so der Wunsch der Politik. Dafür müssen die notwendigen Modelle aber erst noch in größeren Stückzahlen produziert werden. Angesichts dessen steht die Nutzfahrzeugfertigung im Fokus der Planer. Gesucht werden effiziente und schlanke Produktionslösungen für relativ schwere Bauteile. Wie diese aussehen können, zeigt die EMAG Gruppe mit einer Neuauflage der erfolgreichen Pick-up-Maschinen VSC 500 und VSC 500 DUO: Sie beladen sich von selbst und sorgen anschließend für eine Komplettbearbeitung in einer oder zwei Aufspannungen. Zudem sorgt ihre Konstruktion für Tempo, Präzision und Prozesssicherheit. Worauf kommt es im Detail an und was sind die Neuerungen?

Bilder

Ob Radnaben, Muffen, Kegelräder oder Bremsscheiben – die großen und schweren Bauteile der Nutzfahrzeugproduktion stellen eine besondere Herausforderung dar. So ist zum Beispiel bei horizontalen Drehmaschinen das manuelle Beladen sehr zeitaufwendig, die Lösungen beanspruchen viel Platz und die Etablierung von Ladeportalen erzeugt hohe Investitionskosten. Vor diesem Hintergrund punktet seit Jahren die VSC-Baureihe von EMAG in besonderer Weise, denn das Be- und Entladen des Arbeitsraums erfolgt hier einfach per integrierter Pick-up-Spindel. Anschließend lassen sich viele verschiedene Prozesse in einer Aufspannung ausführen, während integrierte Messungen für Prozesssicherheit sorgen. Für Werkstücke mit einem maximalen Durchmesser von 440 Millimetern und einer maximalen Länge von 250 Millimetern ist dabei die VSC 500 das Maß der Dinge, wobei die Maschine auch abseits des Nutzfahrzeugmarktes zum Einsatz kommt. Eine entscheidende technologische Qualität ist dabei ihre enorme Spindelleistung von 80 Kilowatt (bei 40 % ED) und 1.100 Newtonmetern. Für noch höhere Zerspanleistungen steht zudem eine Spindel mit 92 Kilowatt (bei 40 % ED) und 2.530 Newtonmetern zur Verfügung.

Maschinenbau-Qualität für mehr Präzision

Die eigentliche Qualität dieser Technologie offenbart sich mit Blick auf die typischen Elemente des EMAG Maschinenbaus: So besteht der Grundkörper aus Mineralit®, der gegenüber dem Grauguss eine 8-fach bessere Dämpfung aufweist, was wiederum direkt zu längeren Werkzeugstandzeiten führt. „Dazu kommt ein hydrostatisches Führungsprinzip in der Z-Achse“, erklärt Peter Gröner von der Business Unit Drehen bei EMAG. „Dabei bewegt sich der Führungszylinder in einem Ölfilm, was zum Beispiel bei der Hartbearbeitung mehr Stabilität mit sich bringt.“ Ähnlich wirkungsvoll ist die symmetrische Bauform der Maschine. Diese sorgt für einen geschlossenen Kraftfluss und reduziert thermische Einflüsse. „Im Endeffekt profitieren Anwender von einem Prozess mit hoher Dauergenauigkeit, weil die Schnittkräfte symmetrisch einfließen“, fasst Gröner zusammen. Für maximale Flexibilität sorgt darüber hinaus der Werkzeugrevolver, denn er nimmt bis zu zwölf Werkzeuge auf , wobei jede Position auch mit einem angetriebenen Werkzeughalter bestückt werden kann. Folglich stellt es kein Problem dar, zum Beispiel verschiedene Drehprozesse mit Bohrprozessen zu kombinieren. Gerade für großvolumige Produktionen ist das ein entscheidender Vorteil, wie Peter Gröner erklärt. „Das Bauteil lässt sich in viel kürzerer Zeit mit reduzierten Handhabungsaufwand produzieren. Die einzelnen Schritte laufen direkt hintereinander im Sekundentakt ab.“

Wer nun an dieser Stelle nach Bauteilen fragt, die verschiedene spanende Bearbeitungsoperationen durchlaufen müssen, bekommt von EMAG ein ganzes Bündel von Möglichkeiten aufgezeigt. Da wäre zum einen die bereits angesprochene Maschine VSC 500 DUO. Sie verfügt über zwei Arbeitsräume mit getrennten Grundkörpern, was die Übertragung von Schwingungen während des Prozesses verhindert. In der Folge ist es zum Beispiel möglich, ein Bauteil in zwei getrennten Aufspannungen von zwei Seiten zu bearbeiten (OP 10 und OP 20). Zwischen den Aufspannungen wird das Bauteil mit einer Wendeeinrichtung in der Nebenzeit gewendet. Ebenso ist es möglich, zwei gleiche Bauteile parallel jeweils in einer Aufspannung fertigzustellen, etwa um die Ausbringungsmenge zu erhöhen. Darüber hinaus lassen sich alle VSC-Maschinen sehr einfach zu komplexen Fertigungslinien kombinieren, da die Pick-up-Technologie hierfür eine ideale Basis darstellt: Sie übernimmt jeweils die „interne“ Beladung des Arbeitsraums, weshalb die Linien-Automation (etwa per Portallader oder Roboter) nur die Verbindung zwischen diesen Maschinen sicherstellen muss.

Neue Generation punktet mit hoher Zugänglichkeit

Bleibt am Ende noch die Frage nach den Neuerungen bei allen VSC-Maschinen, denn EMAG hat die komplette Reihe vor einiger Zeit überarbeitet. „Insgesamt ging es uns vor allem darum, die Zugänglichkeit zur Maschine weiter zu erhöhen und zugleich den Arbeitsplatzschutz zu verbessern“, fasst Peter Gröner zusammen. So ist die Maschine beispielsweise bei geöffneter Fronttür nach oben hin offen, was den Zugang massiv vereinfacht. Mit einer Wartungsplattform, die sich unkompliziert montieren lässt, ist der Zugang zum Portalschlitten für das Servicepersonal einfach möglich. Ähnlich hilfreich ist ein Faltenbalg als ergänzende Abdeckung des Spindelstocks: Er dichtet den Arbeitsraum speziell während des Be- und Entladens ab. „Auf diese Weise ist die Maschine besser nach außen hin abgedichtet, was sich in der täglichen Nutzung natürlich bemerkbar macht“, so Gröner. „Insgesamt profitieren die Kunden von produktiven und hochgenauen Abläufen – nicht nur in der Nutzfahrzeugproduktion. Die Maschine kommt überall dort zum Einsatz, wo große und schwere Bauteile mit effizienten Produktionslösungen bearbeitet werden müssen.“