30.06.2025 - Oliver Hagenlocher - Presse

VLC 450 DG von EMAG: Die beschichtete PKW-Bremsscheibe im Schleifprozess perfektionieren

Die PKW-Bremsscheibe der Zukunft ist beschichtet – nur so lassen sich die verschärften Feinstaub-Grenzwerte der Euro-7-Norm erreichen. Zudem ist die Bremsfläche geschützt vor Korrosion und verschleißfest. Aber welcher Bearbeitungsprozess kann überhaupt gewährleisten, dass sich diese Qualität bei großen Stückzahlen prozesssicher umsetzen lässt? Mit der Maschine VLC 450 DG und der Kombination aus Laserbeschichten und nachfolgendem Doppelseiten-Planschleifen gibt EMAG darauf eine passgenaue Antwort. Letzteres ist dabei ein entscheidender Produktivitäts-Faktor, denn die Beschichtungen stellen hohe Anforderungen an den Schleifprozess. Was zeichnet die VLC 450 DG im Detail aus?

Bilder

Die Euro-7-Norm kommt und mit ihr sehr strenge Grenzwerte für den Abrieb von Reifen und Bremssystemen. So dürfen Pkws ab 2035 nur noch rund drei Milligramm Feinstaub pro Kilometer emittieren, was einer radikalen Reduktion gleichkommt, denn heute beträgt dieser Wert je nach Fahrzeug bis zu 40 Milligramm! Doch wie lässt sich dies technologisch erreichen? „Bremsscheiben mit Hartstoff beschichten“, lautet die Antwort der Entwickler im Automobilbau. Vor allem das sogenannte Laserbeschichten von EMAG eröffnet hierbei viele Möglichkeiten: Matrixwerkstoff und Hartstoffkarbid werden einem Laser-Werkzeug zugeführt und mit der erwärmtem Oberfläche verschweißt. Auf diese Weise werden zunächst eine Haftschicht und anschließend die darüberliegende Verschleißschutzschicht aufgebracht – zumindest im Fall von sogenannten Zweischichtsystemen. Es gibt auch Entwickler, die auf eine One-Layer-Lösung setzen, z. B. für die Hinterachsen in Kompaktfahrzeugen.

Eine Frage liegt hierbei aber auf der Hand: Wie lässt sich dieser Ansatz in eine ganzheitliche und großvolumige Produktionslösung integrieren – und das inklusive der nachfolgenden Schleifprozesse, mit denen die Scheibe ihre finale Oberfläche erhält? „Diese Frage steht bei uns an erster Stelle“, erklärt Jannik Röttger, Head of Grinding Technology bei EMAG. „Unser Alleinstellungsmerkmal ist dabei, dass wir auf der einen Seite den Drehprozess sowie den gesamten Laserschweißprozess auf EMAG Maschinen beherrschen und beeinflussen können, wenn das der Kunde wünscht. Auf der anderen Seite haben wir den nachfolgenden Schleifprozess von Anfang an im Blick. Schließlich sollte man die Drehbearbeitung und zentrale Beschichtungs-Parameter so konfigurieren, dass die erzeugte Oberfläche zu denkbar kurzen Schleifzykluszeiten und einem geringen Schleifscheibenverschleiß bei höchster Bauteilqualität führt. Insellösungen für nur eines der beiden Verfahren erzeugen problematische Leistungskennzahlen.“

Schleifprozesse perfektionieren

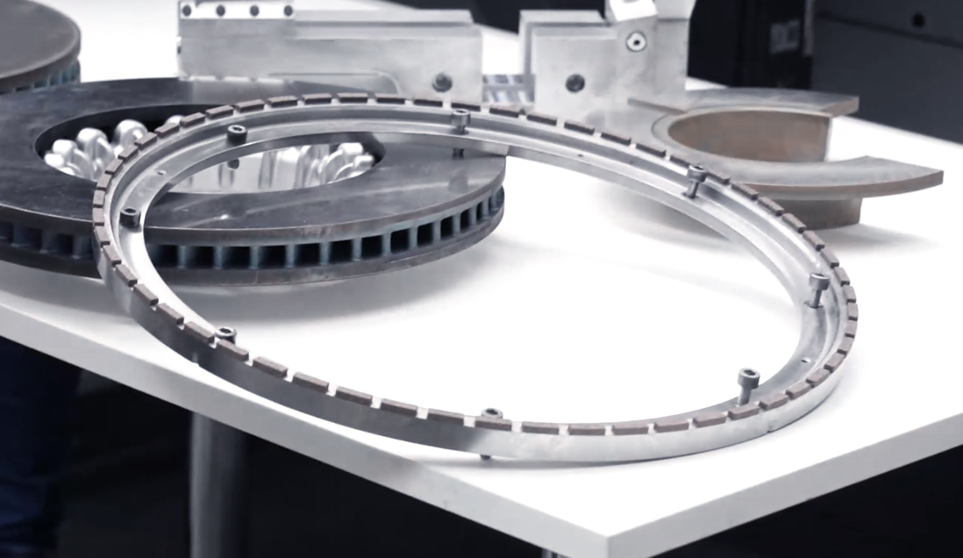

Was das konkret für den Maschinenbau bedeutet, verdeutlicht ein Blick auf die Schleifmaschine VLC 450 DG – eine spezielle Lösung für die Bremsscheibe, die von EMAG Experten in allen Details auf das jeweilige Beschichtungssystem und den gewünschten Produktionsprozess ausgelegt wurde. Im Mittelpunkt steht dabei in jedem Fall das Doppelseiten-Planschleifen als gleichsam produktiver wie sicherer Prozess. Er sorgt am Bauteil für Kreuzschliff-Strukturen, die ein sehr vorteilhaftes tribologisches Verhalten aufweisen. Gleichzeitig erleichtert der Kreuzschliff die direkte Qualitätskontrolle, denn bereits der Verlauf des ein- und austretenden Korns bestätigt, dass alle Achswinkel korrekt eingestellt sind.

Dazu kommen weitere Prozess-Vorteile rund um das Doppelseiten-Planschleifen. So macht die dazugehörige symmetrische Krafteinleitung höchste Prozessvorschübe möglich. Der großflächige Kontakt zwischen Schleifscheiben und Bremsscheibe gewährleistet eine optimale Bauteilabstützung und somit eine hohe Bauteilqualität der in Achsrichtung sehr labilen Bremsscheiben. Als Kühlmittel dient ein mineralölfreies Wasser (also keine Emulsion), aus dem sich die kleinen Schleifpartikel gut herausfiltern lassen. Hier findet eine enge Kooperation mit den Herstellern von Kühlschmierstoffen und Filteranlagen statt. „An dieser Stelle profitieren Anwender übrigens von der vertikalen Anordnung in der VLC 450 DG, denn der Schleifschlamm enthält hochfeste Abrasiv-Partikel. Das kann bei einer horizontalen Werkzeuganordnung schnell zu Problemen an den Führungsbahnen führen. Wir haben diese Herausforderung mit unserer Maschine im Griff“, so Jannik Röttger.

Überhaupt gilt: Das gesamte Maschinenkonzept von EMAG ist auf maximale Produktivität und Langlebigkeit ausgelegt, um den hohen Anforderungen der Serienfertigung gerecht zu werden. So sorgt beispielsweise ein umfassendes Kühlkonzept für eine gute thermische Stabilität, das Mineralit-Maschinenbett minimiert die Schwingungen und ein Maschinenshuttle außerhalb des Arbeitsraums bildet eine ideale Schnittstelle zur weiterführenden Automation. Durch die Pick-up-Spindel, die das Teil vom Shuttle in den Arbeitsraum holt, sind die Span-zu-Span-Zeiten minimal. Auch das Schleifwerkzeug der VLC 450 DG setzt neue Maßstäbe bei der Bearbeitung von Bremsscheiben: Es ist als Wechselring konzipiert und hat ein geringes Gewicht von unter fünf Kilogramm. In der Folge dauern Werkzeugwechselzeiten weniger als zehn Minuten – bemerkenswert kurz! Insgesamt bietet das vertikale Konzept mit sehr gut zugänglichem Arbeitsraum eine hohe Rüstfreundlichkeit. Alle Wechselteile sind für den Bediener problemlos erreichbar.

Ganzheitliche Betrachtung unverzichtbar

Nicht zuletzt kommt es bei der beschichteten Bremsscheibe auf eine ganzheitliche Betrachtung der kompletten Prozesskette an, denn beide Verfahren beeinflussen sich in entscheidender Weise. Dazu muss man wissen, dass beim Laserbeschichten zwar immer eine ähnliche Oberflächen-Rauheit (Rz bis zu 100 Mikrometer) entsteht – die Festigkeit dieser Oberfläche aber je nach Beschichtungssystem stark variiert. Folglich werden Single-Layer- und Duo-Layer-Systeme in unterschiedlicher Weise geschliffen: Die erste Variante lässt hohe Schnittgeschwindigkeiten zu, die zweite Variante verlangt hingegen nach einer Motorkennline mit eher kleineren Drehzahlen bei gleichzeitig hohem Drehmoment. Oder anders gesagt: Die Monoschichten ähneln gehärtetem Stahl, während die Verschleißschichten der Duo-Layer-Systeme ein Zerspanverhalten wie Hartmetall aufweisen. Die Eigenbau-Schleifspindeln von EMAG liefern für beide Anwendungen die richtigen Leistungsparameter, um eine effiziente Zerspanung zu ermöglichen.

Dazu kommen weitere Parameter wie etwa die Wahl des Schleifmittels, die für die Produktivität des Schleifprozesses von entscheidender Bedeutung sind. „Hier ist ein direkter Informationsaustausch zwischen den Entwicklungsabteilungen von Maschinenhersteller, Schleifscheibenhersteller und Kornwerkstofflieferant unabdingbar. Nur wenn ein durchgängiger Wissensaustausch vorliegt, kann für jede Schichtspezifikation die optimale Schleifscheibe gemeinsam entwickelt werden“, so Jannik Röttger.

„Insgesamt ist es entscheidend, dass Schleif-, Schicht- und Laser-Experten eng zusammenarbeiten und auf dieser Basis eine bestmögliche Gesamtlösung etablieren, sodass die Schicht optimale Eigenschaften im Bremssystem aufweist und gleichzeitig gut zerspanbar ist“, betont Jannik Röttger. „Dieses Gesamtpaket aus Maschinenbau und Anwendungswissen bieten wir unseren Kunden an, auch im Rahmen von Prototyping – und das gilt selbstverständlich auch dann, wenn EMAG nur die Schleiftechnologie entwickelt. In jedem Fall profitieren die Kunden bei der VLC 450 DG von einer Maschine, die speziell für diese Anwendung entwickelt wurde und gleichzeitig alle typischen Qualitäten sowie das jahrzehntelange Erfahrungswissen des EMAG Maschinenbaus aufweist.

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation