29.01.2026 - Oliver Hagenlocher - Kundenstories

Retrofit als strategischer Fertigungsansatz: VSC 400 DDS in der Kleinserienfertigung von Präzisionsgetrieben bei EWS Weigele

Maschinenretrofit wird oft als Notlösung betrachtet – als Kompromiss zwischen begrenztem Budget und dem Wunsch nach moderner Fertigungstechnik. Die EWS Weigele GmbH & Co. KG in Uhingen zeigt jedoch, dass diese Sichtweise zu kurz greift. Gemeinsam mit EMAG hat das Unternehmen eine VSC 400 DDS gezielt modernisiert und an ihre individuellen Fertigungsanforderungen angepasst. Damit wurde eine Fertigungslösung geschaffen, die bei Prozesssicherheit, Verfügbarkeit und Wirtschaftlichkeit einer Neuinvestition mindestens ebenbürtig ist. Der entscheidende Unterschied: Das Retrofit wurde nicht aus der Not heraus gewählt, sondern als bewusste technologische Strategie.

Bilder

Retrofit-Strategie: Verfügbarkeit als Wettbewerbsfaktor

EWS Weigele fertigt hochpräzise Werkzeughaltersysteme mit einer Eigenfertigungstiefe von 90 bis 95 Prozent – vom Rohmaterial bis zum montierten Produkt. Ein wesentlicher Bestandteil dieser Fertigungskette ist die Herstellung von Kegelrädern und Stirnrädern für angetriebene Werkzeugeinheiten. Die typische Losgrößenstruktur liegt bei zwei bis fünf Werkstücken pro Auftrag.

Bei dieser hohen vertikalen Integration wirkt sich jeder Maschinenstillstand unmittelbar auf die Lieferfähigkeit aus. Als die bestehende Zahnradfertigung modernisiert werden musste, war die zentrale Frage nicht nur „Welche Technologie?“, sondern vor allem „Wie schnell?“.

Die Entscheidung für das Retrofit der VSC 400 DDS basierte auf einer klaren Rechnung: Die Lieferzeit für eine vergleichbare Neumaschine hätte acht bis zwölf Monate betragen, zuzüglich mehrerer Wochen für Inbetriebnahme und Prozessqualifizierung. Das Retrofit ermöglichte die Wiederaufnahme der Produktion nach wenigen Wochen. Die mechanische Grundstruktur der Maschine war intakt, die Mitarbeiter mit dem Maschinenkonzept vertraut – ideale Voraussetzungen für eine schnelle Modernisierung.

Technologische Aufwertung: Automatisierung und Pick-up

Das Retrofit umfasste die komplette technologische Modernisierung bei Erhalt der mechanischen Grundstruktur:

Steuerungstechnik: Austausch gegen ein aktuelles CNC-System mit erweiterten Funktionen und Schnittstellen zur Fertigungsdatenerfassung. Die neue Steuerung ermöglicht die direkte Integration in das digitale Fertigungsmanagementsystem.

Automatisierungsschnittstellen: Anpassung der maschinenseitigen Schnittstellen an das werksseitig eingesetzte Varia-Schnellwechselsystem und die Werkstückzuführung über ein Rundtaktförderband.

Die Investitionskosten lagen bei rund 70 Prozent einer vergleichbaren Neumaschine – bei vollständiger technologischer Leistungsfähigkeit.

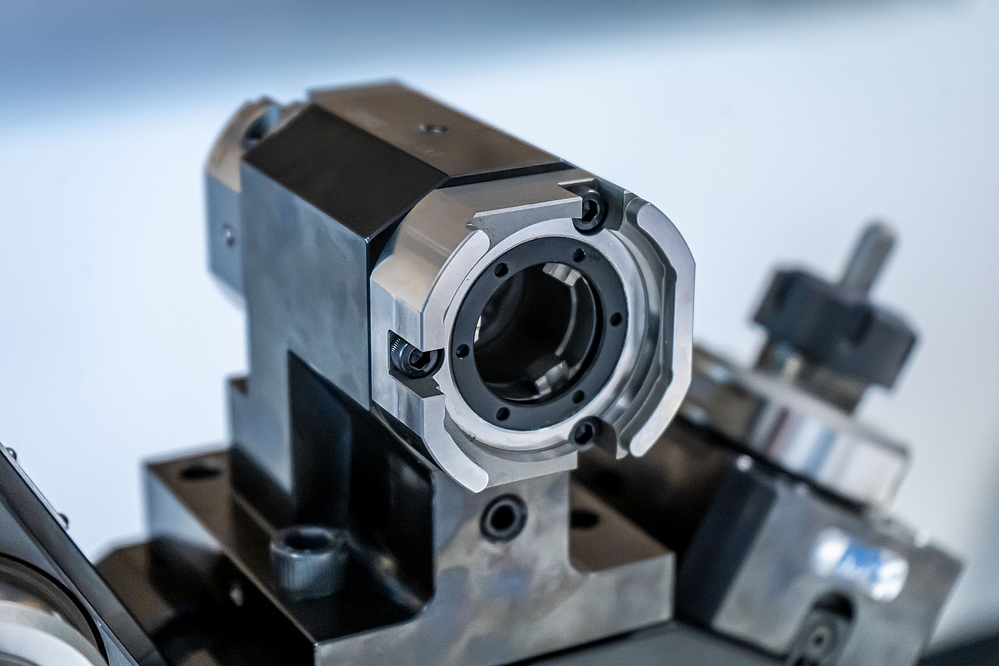

Pick-up-Prinzip: Prozessstabilität durch mechanische Führung

Die VSC 400 DDS basiert auf dem Konzept der vertikalen Drehmaschine mit Pick-up-Spindel. Das Werkstück wird nicht manuell oder durch einen Roboter in ein Spannfutter eingelegt, sondern von der Arbeitsspindel selbst aus einer definierten Position aufgenommen. Das Zahnrad befindet sich auf einem Werkstückträger im Rundtaktfördersystem. Die Arbeitsspindel greift das Werkstück von der Pick-up-Station und transportiert es in den Arbeitsraum.

Dieser Prozess eliminiert Einlegeungenauigkeiten. Die Wiederholgenauigkeit der Werkstückaufnahme liegt im Bereich weniger Mikrometer, da die Positionierung mechanisch durch die Werkstückträger-Geometrie definiert ist. Im Gegensatz zu Robotersystemen mit Greifern sind Einlegefehler durch Verschmutzung, Werkstückverwechslung oder Erkennungsfehler konstruktionsbedingt ausgeschlossen.

Die Prozessstabilität zeigt sich in der Praxis: Bei EWS erfolgt die komplette Hartbearbeitung der Zahnräder auf der VSC 400 DDS – Hartdrehen mit PKD- oder CBN-Werkzeugen, Schleifen definierter Funktionsflächen und abschließende Feinbearbeitung. Losgrößen von mehreren Dutzend Werkstücken werden ohne Zwischenmessung gefertigt. Die geforderten Toleranzen werden über die gesamte Charge eingehalten.

Varia-Schnellwechselsystem: Rüstzeiten im Minutenbereich

Bei Losgrößen von zwei bis fünf Werkstücken und Bearbeitungszeiten von 4 bis 7 Minuten pro Teil beträgt die reine Bearbeitungszeit pro Los zwischen 20 und 100 Minuten. Klassische Rüstzeiten von zwei Stunden würden die Wirtschaftlichkeit zunichtemachen.

EWS setzt das hauseigene Varia-Schnellwechselsystem ein, verfügbar in drei genormten Baugrößen (VX3, VX4, V5). Das System basiert auf einem Bajonettverschluss mit definiertem Anzugsmoment. Die Wiederholgenauigkeit liegt im Bereich weniger Mikrometer. Sowohl statische als auch angetriebene Werkzeuge können aufgenommen werden.

Der Werkzeugwechsel erfolgt nach einem durchdachten Ablauf: Während die Maschine läuft, werden die Werkzeuge für den nächsten Auftrag außerhalb der Maschine in Varia-Halter eingebaut, vermessen und in ein Tool-Shuttle eingelegt. Die Werkzeugdaten werden ins Steuerungssystem übertragen. Die CAM-Programmierung erfolgt mit digitalen Zwillingen der Werkzeuge, sodass Kollisionsprüfungen bereits vor dem physischen Wechsel durchgeführt werden.

Nach Abschluss des laufenden Auftrags werden die Werkzeuge aus dem Tool-Shuttle entnommen und über den Bajonettverschluss in die Revolverpositionen eingesetzt. Der mechanische Wechselvorgang dauert pro Werkzeug wenige Sekunden. Die Maschinenstillstandszeit beim Auftragswechsel reduziert sich auf 5 bis 10 Minuten für einen kompletten Revolver.

Automatisierung: Drei Stunden mannloser Betrieb

Das Rundtaktfördersystem fasst Werkstücke für bis zu drei Stunden mannlosen Betrieb. Die Werkstücke befinden sich auf Werkstückträgern, die eine definierte Auflagefläche und Positionierung gewährleisten. Der Bediener bestückt das Transportband zu Schichtbeginn und kann sich während der Bearbeitungszeit anderen Tätigkeiten widmen.

Diese Form der „flexiblen Automation“ ermöglicht einen wirtschaftlichen Maschinenbetrieb auch bei kleinen Losgrößen – ein entscheidender Unterschied zur Großserienautomatisierung, bei der sich dedizierte Systeme erst über hohe Stückzahlen amortisieren.

Digitale Fertigungssteuerung: Vom CAM-System zur Maschine

Die Fertigung basiert auf einem durchgängigen digitalen Prozess. Jedes Werkzeug und jeder Werkzeughalter existiert als digitaler Zwilling im System. Die NC-Programme werden mit CAM-Software erstellt, wobei nicht abstrakte Werkzeuggeometrien, sondern die exakten digitalen Modelle der tatsächlich eingesetzten Werkzeughalter verwendet werden.

Dies ermöglicht eine Kollisionsprüfung bereits in der Programmierphase, Werkzeugwegoptimierung auf Basis tatsächlicher Werkzeugabmessungen und die automatische Generierung der Rüstdaten. Der Bediener erhält eine digitale Rüstliste, die ihm exakt vorgibt, welche Werkzeuge in welcher Reihenfolge zu rüsten sind. Diese Systematik minimiert Rüstfehler und verkürzt die Einarbeitungszeit neuer Mitarbeiter erheblich.

Qualitätssicherung durch Prozessstabilität

Bei EWS wird Qualität nicht durch Messen sichergestellt, sondern durch Prozessstabilität erzeugt. Die Kombination aus Prozessstabilität des Pick-up-Prinzips, Wiederholgenauigkeit des Varia-Werkzeugsystems und thermischer Stabilität der Vertikalmaschine ermöglicht die Fertigung von Zahnrädern mit Toleranzen im Mikrometerbereich – ohne 100-Prozent-Kontrolle.

Die statistische Prozessfähigkeit wird durch regelmäßige Stichprobenprüfungen überwacht. Erst wenn die Messwerte zeigen, dass der Prozess stabil ist, wird auf Einzelprüfungen verzichtet. Diese Fertigungsstrategie reduziert Durchlaufzeit und Qualitätssicherungskosten erheblich.

Retrofit als bewusste technologische Entscheidung

Das EWS-Projekt zeigt: Retrofit ist keine Notlösung, sondern kann eine technisch und wirtschaftlich überlegene Alternative zur Neuinvestition sein – insbesondere wenn die mechanische Grundstruktur noch jahrzehntelang nutzbar ist. Die zentralen Nutzenaspekte:

Verfügbarkeit: Produktionswiederaufnahme nach Wochen statt Monaten. Bei einer hohen Eigenfertigungstiefe ein entscheidender Wettbewerbsfaktor.

Prozesssicherheit: Pick-up-Prinzip eliminiert Einlegeungenauigkeiten. Enge Toleranzen werden ohne Zwischenmessung eingehalten.

Flexibilität: Schnellwechselsystem reduziert Rüstzeiten auf Minuten. Häufige Produktwechsel werden wirtschaftlich darstellbar.

Wirtschaftlichkeit: Investitionskosten bei rund 70 Prozent einer Neumaschine bei vergleichbarer Leistungsfähigkeit.

Nachhaltigkeit: Verlängerung der Maschinenlebensdauer um 10 bis 15 Jahre bei deutlich reduziertem Ressourcenverbrauch.

Für Fertigungsunternehmen mit Kleinserienfertigung, hohen Qualitätsanforderungen und hoher Eigenfertigungstiefe bietet das Konzept einen praxiserprobten Ansatz zur Modernisierung der Fertigungstechnik.

Über EWS Weigele GmbH & Co. KG

Die EWS Weigele GmbH & Co. KG mit Sitz in Uhingen entwickelt und fertigt hochpräzise Werkzeughaltersysteme für CNC-Werkzeugmaschinen. Mit einer Eigenfertigungstiefe von bis zu 95 Prozent fertigt EWS vom Rohmaterial bis zum montierten Präzisionswerkzeughalter alle Komponenten im eigenen Werk. Das Unternehmen setzt konsequent auf digitalisierte Fertigungsprozesse und modulare Schnellwechselsysteme zur Realisierung höchster Flexibilität bei kleinen Losgrößen.

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation