12.02.2026 - Oliver Hagenlocher - Presse

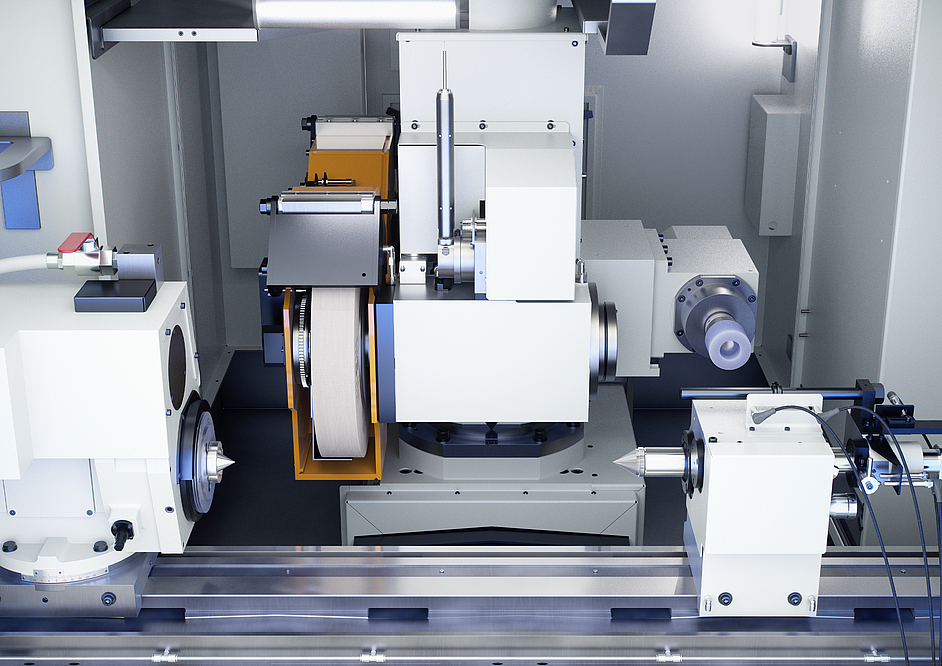

EMAG UG-Baureihe – Universalschleifmaschinen für präzise Fertigungsaufgaben

Die Universalschleifmaschinen der UG-Baureihe verbinden bewährte Schleiftechnologie mit einer kosteneffizienten Maschinenbasis. Sie richten sich an Anwender, die eine ausgereifte Lösung für das Innen-, Außen- und Unrundschleifen suchen und keine Kompromisse bei Flexibilität, Präzision und Prozesssicherheit eingehen möchten.

Die UG-Baureihe umfasst Maschinen mit Schleiflängen von 400 bis 1.500 Millimetern. Diese Abstufung deckt unterschiedliche Anforderungen ab – von kompakten Werkstattmaschinen für den Werkzeugbau bis hin zu universellen Produktionslösungen für längere Wellen und komplexe Geometrien – egal ob zwischen Spitzen oder im Futter gespannt.

Bilder

Modellübersicht und Einsatzspektrum

Die Baureihe gliedert sich in vier Varianten:

- UG 400 mit 400 mm Schleiflänge

- UG 630 mit 630 mm Schleiflänge

- UG 1000 mit 1.000 mm Schleiflänge

- UG 1500 mit 1.500 mm Schleiflänge

Linearführungen in X- und Z-Achse, Servoantriebe mit Kugelumlaufspindeln und direktangetriebene Motorschleifspindeln bilden die technische Grundlage. Im Standard beträgt die Spitzenhöhe 175 mm und das maximale Werkstückgewicht 120 Kilogramm (Modell UG 1000). Durch Zusatzausstattungen sind größere Spitzenhöhen und Werkstückgewichte möglich.

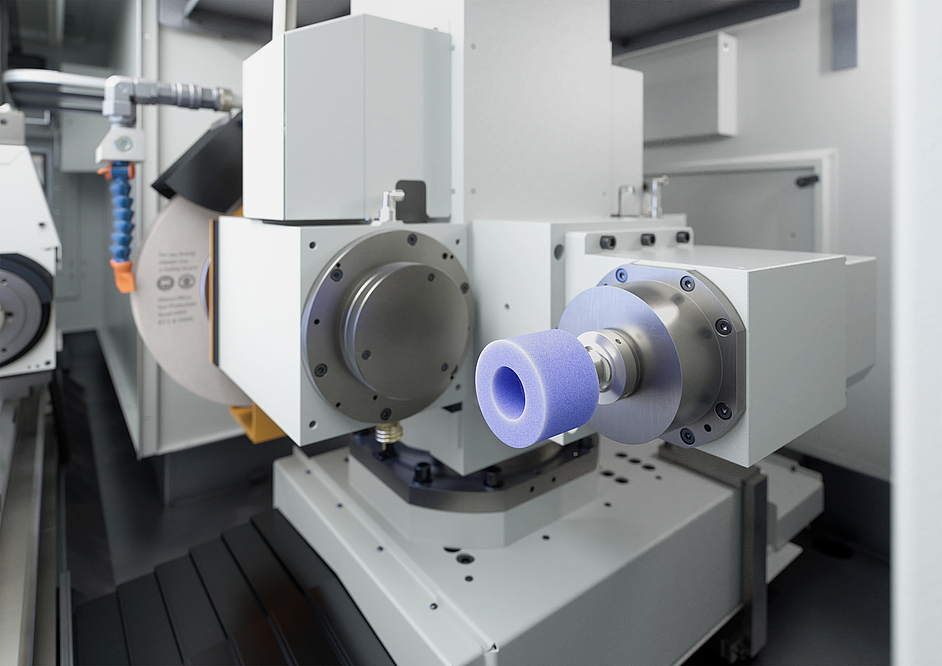

Schleifspindelstock – Präzision durch Direktantrieb

Der Schleifspindelstock ist mit direktangetriebenen Motorspindeln ausgestattet. Die Spindelleistung beträgt bis zu 11 Kilowatt. Durch den Verzicht auf einen Riementrieb entfallen Schwingungsquellen und das Drehmoment wird verlustfrei übertragen. Dies führt zu einer gleichmäßigen Kraftübertragung und reduziert Vibrationen während des Schleifvorgangs.

Die automatisch schwenkbare B-Achse ermöglicht eine stufenlose Positionierung zwischen -15° und +225° mit einer Genauigkeit von 0,0005 Grad. Diese Präzision ist für das Plan- und Konturschleifen erforderlich, bei dem die exakte Winkelstellung der Schleifscheibe das Bearbeitungsergebnis bestimmt. Die erreichbare Umfangsgeschwindigkeit der Schleifscheibe beträgt 50 Meter pro Sekunde. Für die Innenbearbeitung werden Präzisionsschleifspindeln verwendet. Diese Spindeln zeichnen sich durch hohe Drehzahlen und eine robuste Lagerung mit Öl-Luft-Schmierung aus, die für das Innenschleifen kleiner Bohrungen erforderlich ist.

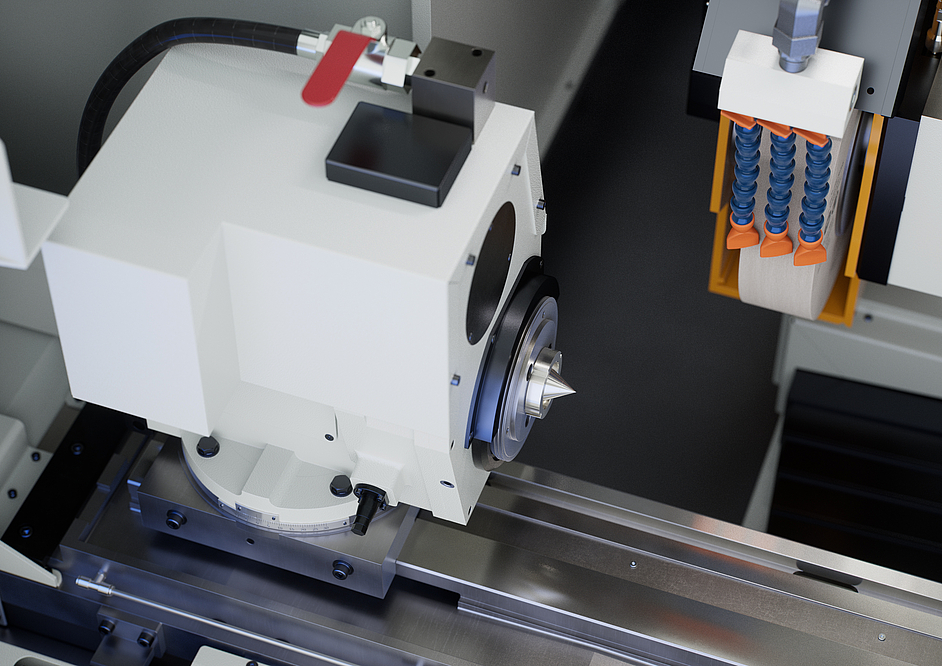

Werkstückspindelstock – Steifigkeit und Rundlaufgenauigkeit

Der Werkstückspindelstock ist mit Präzisions-Kegelrollenlagern ausgestattet, die eine hohe Steifigkeit gewährleisten. So wird eine Rundheitsgenauigkeit am Prüfwerkstück von 0,5 Mikrometer erreicht.

Ein Schwenkbereich von 0° bis +30° ermöglicht verschiedene Schleifstrategien für das Konusschleifen. Das Rüsten und die Positionierung des Werkstücks wird durch eine pneumatische Hebevorrichtung erleichtert. Auch können optional AE-Sensoren integriert werden, die den Kontakt zwischen Schleifscheibe und Werkstück erkennen und Leerlaufzeiten reduzieren.

Für das Unrund- und Gewindeschleifen steht optional eine Werkstückspindel mit C-Achse zur Verfügung. Die Werkstückspindel wird in diesem Fall als Motorspindel mit rotatorischer Positionierung ausgeführt. Dadurch sind synchronisierte Bewegungen zwischen dem Vorschub der Schleifspindel und der Rotation des Werkstücks möglich.

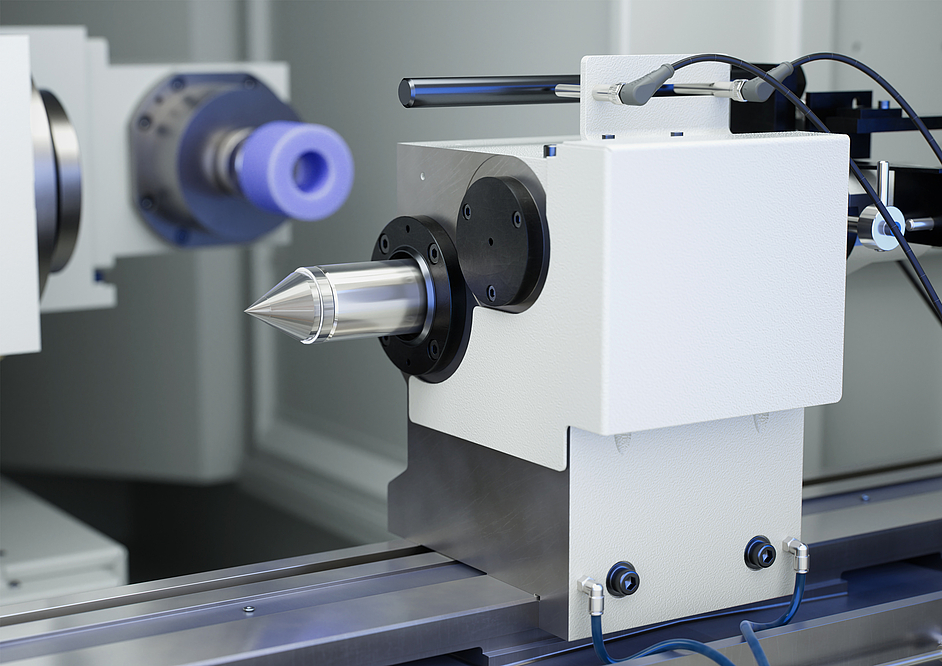

Reitstock – Präzise Zentrierung beim Schleifen zwischen Spitzen

Der Reitstock ist im Standard mit einer Pinole mit einem Durchmesser von 63 Millimetern für MK4-Spitzen ausgestattet. Er läuft spielfrei in der Führung, was eine exakte Zentrierung des Werkstücks ermöglicht. Eine Feineinstellung von ±40 Mikrometer erlaubt die Korrektur von Konusabweichungen und gewährleistet Rundlaufgenauigkeiten von weit unter einem Mikrometer.

Zur Auswahl stehen manuelle oder hydraulische Betätigungssysteme. Die hydraulische Variante beschleunigt den Werkstückwechsel, da die Pinole nach der Bearbeitung automatisch zurückgezogen wird. Ein integrierter Sensor überwacht den korrekten Sitz der Werkstückspitze und erhöht die Prozesssicherheit.

Abrichtsysteme – konstante Schleifbedingungen sicherstellen

Für unterschiedliche Anforderungen stehen verschiedene Abrichtsysteme zur Verfügung. Das Abrichten ist ein wesentlicher Bestandteil des Schleifprozesses, da die Geometrie und Schärfe der Schleifscheibe maßgeblich die Oberflächenqualität und Maßhaltigkeit bestimmen.

Folgende Systeme werden angeboten:

- Tischabrichter mit flexibler Positionierung: Der Tischabrichter kann an jeder Position auf dem Obertisch platziert werden. Diese Flexibilität ermöglicht die Anpassung an unterschiedliche Werkstückgeometrien und Schleifscheibendurchmesser. Der Anwender kann die Abrichtposition werkstückspezifisch optimieren, was bei häufig wechselnden Fertigungsaufgaben die Rüstzeiten verkürzt.

- Abrichtspindel am Werkstückspindelstock: Die Abrichtspindel wird hinten am Werkstückspindelstock montiert und ermöglicht automatisiertes Abrichten ohne manuelle Eingriffe. Diese Lösung eignet sich für Serienfertigungen, bei denen konstante Abrichtzyklen die Prozesssicherheit erhöhen. Die Integration in den Maschinenaufbau reduziert den Platzbedarf und verkürzt die Nebenzeiten.

- Halter für Abrichtfliesen am Reitstock und Werkstückspindelstock: Für einfache Abrichtaufgaben können Halter für Abrichtfliesen am Reitstock oder Werkstückspindelstock montiert werden. Diese kostengünstige Lösung eignet sich für manuelle Abrichtvorgänge oder als Ergänzung zu automatisierten Systemen.

Die modulare Auslegung erlaubt es, das Abrichtsystem an die jeweilige Anwendung anzupassen. Dabei erfolgt die Auswahl des geeigneten Abrichtsystems in Abhängigkeit von Schleifscheibentyp, Stückzahl, Werkstückgeometrie und geforderten Oberflächenqualitäten.

Selbstverständlich können die Maschinen der UG-Baureihe nach Kundenwunsch erweitert werden, beispielsweise durch NC-Synchronreitstock, In-Prozess-Messtechnik, Automatikreitstock mit NC-Achse, hydraulische Lünette und viele weitere Optionen.

Steuerung und Bedienung

Die UG-Maschinen sind standardmäßig mit der FANUC 0i-TF CNC-Steuerung ausgestattet. Diese Steuerung bietet ein dialogorientiertes HMI, dass die Programmierung und Bedienung vereinfacht. Die Benutzerführung ist logisch strukturiert und häufig verwendete Funktionen sind direkt zugänglich.

Für komplexere Konturen, insbesondere beim Unrund- und Gewindeschleifen, steht die FANUC 31iB Plus zur Verfügung. Diese Steuerung verfügt über eine höhere Rechenleistung und unterstützt erweiterte Funktionen zur synchronisierten Bewegungssteuerung. Die Interpolation zwischen den Achsen erfolgt mit hoher Präzision, was für die Bearbeitung unrunder Geometrien erforderlich ist.

Die Verwendung von FANUC-Steuerungen bietet Vorteile im internationalen Einsatz. Die Steuerungen sind weltweit verbreitet, die Serviceverfügbarkeit ist hoch und Ersatzteile sind kurzfristig lieferbar. Dies minimiert Ausfallzeiten und erleichtert die Schulung von Bedienern, die mit FANUC-Steuerungen vertraut sind.

Weltweiter Kundensupport

EMAG unterhält ein globales Servicenetzwerk, das alle Kontinente abdeckt. Die Service-Standorte befinden sich in Deutschland, Großbritannien, Frankreich, Spanien, Italien, den USA, Mexiko, Brasilien, Indien, China und Südkorea. Diese dezentrale Struktur ermöglicht kurze Reaktionszeiten und eine schnelle Vor-Ort-Präsenz bei Serviceanfragen.

Die Servicetechniker an allen Standorten greifen auf einen gemeinsamen Wissenspool zurück. Erfahrungen aus Servicefällen werden systematisch analysiert und weltweit verfügbar gemacht. Dadurch profitieren Kunden unabhängig von ihrem Standort vom gesammelten Know-how der EMAG Gruppe.

Als OEM-Zulieferer garantiert EMAG, dem Kunden schnellstmöglich zu helfen – ob bei der Inbetriebnahme, bei technischen Fragen oder im Störungsfall. Auf Wunsch liefert EMAG ein Turn-Key-Package, das neben der Maschine auch Werkzeug, Spanntechnik, Kühlschmierstoff und das fertige Werkstückprogramm umfasst. Der Kunde erhält damit eine produktionsbereite Lösung aus einer Hand.

Das Service-Programm bietet darüber hinaus vorbeugende Wartungen, Schulungen in der EMAG Academy, Nachrüstungen und jederzeit verfügbare Original-Ersatzteile. Ziel aller Serviceleistungen ist die Maximierung der Maschinenverfügbarkeit und eine lange Lebensdauer der Investition.

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation