08/06/2019 - Oliver Hagenlocher - 新闻中心

EMO 2019–采用VL 1 TWIN的完整生产解决方案: 显著降低行星齿轮和锥形齿轮的单件成本

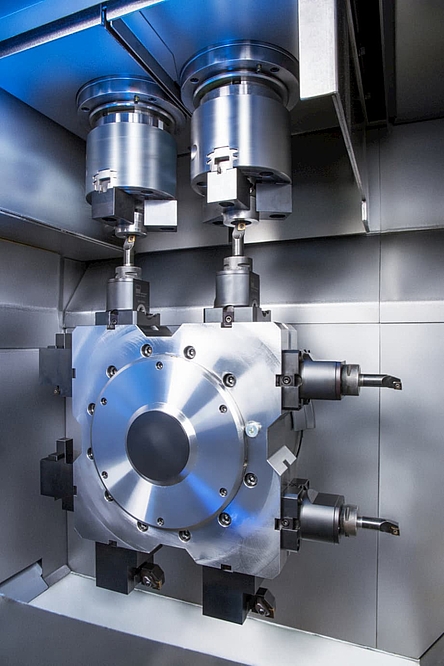

成本压力大、品质要求高以及生产批量大——在汽车传动齿轮箱生产中同时出现了多种极端情况。而且在满足这些需求的同时,在未来几年内,其产量预计还会继续增长。例如,最新出版的《Shell Pkw-Szenarien》的作者预测,到2050年,全球汽车保有量将增加一倍,达到25亿辆。因此,“单件成本”也不可避免地成为生产规划者关注的焦点:如何才能更高效地大批量生产行星齿轮和锥形齿轮等各类典型的传动部件?埃马克集团研发的VL 1 TWIN双主轴上下料车削中心为这一问题提供了定制的解决方案。该机床可在一个加工区内同时加工两个相同的工件。这一技术带来了广泛的可能性:如果将两台机床连接成为一条生产线,那么便可以从两侧同时加工行星齿轮,并且节拍时间极短。这个用于行星齿轮和锥形齿轮的生产线解决方案具体是怎样的呢?

图片:

一个生产基地每年产量达到一百万个行星齿轮并不罕见——只需要看看如何将零件部件应用到自动变速箱中就可以找到原因:相应的行星齿轮箱大多包括四个行星齿轮组,每个齿轮组又包含三个行星齿轮和一个太阳轮。因此,行星齿轮箱中一共有16个齿轮。有趣的是,自动变速箱目前在市场上变得越来越重要。一方面,这种变速箱一如既往地具备舒适性、紧凑性和坚固耐用性等特点。另一方面,一些制造商在设计制造现代混合动力驱动系统时,也大量采用这种技术。“在此背景下,就不难理解研发VL 1 TWIN的原因了。降低行星齿轮和锥形齿轮的成本在开发过程中具有重大意义,”埃马克模块化解决方案销售与营销总监Björn Svatek说,“因此,这就是为什么我们用这种双主轴机床在一个加工区内同时加工两个相同的零件部件。这种工艺可以在极短时间内达到较高的产量。另一方面,我们通过严格的成本控制,显著降低了每条主轴的价格。这样也可以降低‘单件成本’。”

行星齿轮:每20秒完成两个零件的加工成品件

用于行星齿轮软加工的VL-1-TWIN生产线解决方案具体是怎样的呢?通常来说,整个加工过程在两台通过TrackMotion工件输送系统相互连接的机床中完成。在加工过程中,所属的TransLift(一个配备电动夹爪机械手的升降和翻转装置滑台)从进料带上同时抓取两个毛坯件,并将它们运送到第一台机床中。然后在此,由VL 1 TWIN的两根拾取条上下料主轴抓取接过毛坯件,并将部件送入加工区。然后会对工件内、外径的第一面进行车削加工(OP 10–OP 10)。在此过程中,主轴箱可以完全自主移动,从而能对两个工件的直径和长度(X/Z方向)独立进行调整。在换刀后,这一功能尤其重要,因为由此可以补偿偏差(例如在更可转位换翻转刀片后)。工件被运送出机床后,TransLift再次将两个半成品件旋转180度并将其运送到另一台VL 1 TWIN。在此会对外径的第二面进行端面平面车削(OP 20–OP 20)。最后,通过TrackMotion将成品件运送到储料输送机存储器输送带上,输送带的内置式堆垛机单元中可放置多达400个成品件。加工两个工件的整个过程在大约20秒节拍时间内即可完成。一般来说,平均换装时间只有将近5秒。一系列的技术配置细节使这一超快的速度成为可能:在占空比40% 的情况下,两条上下料主轴可达到9.9 kW和136 Nm的高驱动值。同时,X轴中的无磨损线性驱动装置(与直接式行程测量系统相结合)具有可达8 m/s2的极高加速度,同时也能达到极高的持续精度。由此可在确保进程安全的情况下,对主钻孔进行常规的H6配合处理。

锥形齿轮:在一台机床中进行钻孔、粗加工和精加工

由于锥形齿轮的生产成本压力越来越大,因此所有工艺必须高效进行,采用锻造工艺制造锥形齿轮具有以下优点:采用现代化方法制造的锥形齿轮在离开锻造厂时,齿轮通常已经过“精加工”。在这种情况下,只需要在一次装夹中进行一道车削工艺即可。为此,埃马克的VL 1 TWIN机床是对两个锥形齿轮毛坯件同时进行软加工(OP 10–OP 10)的高效解决方案。在机床中会依次运行四个加工步骤,节拍时间仅为大约25秒:通过TrackMotion或上下料主轴抓料进料后,使用钻孔工艺进行中心钻孔,之后开始对球顶进行粗加工。在第三个和第四个步骤中,对钻孔和球顶进行精加工。一种特殊的夹紧解决方案可构成零件部件齿的“阴模”,并整个过程中牢牢在保持零件部件的稳定。考虑到需要进行大量钻孔,采用Mineralit® 制成的机床床身起到一种非常特殊的作用,因为聚合物混凝土降低了钻孔过程中的振动,并确保实现高精度。另外,在加工区和上下料工位之间还可以选装一套用于工件测量的测量系统,以提高工艺安全性。也可以通过TrackMotion系统连接两台VL 1 TWIN机床,并在机床中完成相同的进程(OP 10–OP 10、OP 10–OP 10)。此时,至关重要的是,保证TrackMotion机械手以每分钟高达150米的速度移动并确保为同时进行加工的TWIN机床上下料。

传动部件制造的完美解决方案

总的来说,TWIN方法可实现凸轮轴、轴承环、法兰等多种零件部件生产率的大幅度提升飞跃。我们可根据需要创造创建多工艺生产线,其中可包含例如埃马克滚齿机床和去毛刺机床。“我们确信,VL 1 TWIN是满足不断增长的产量要求以及符合传动部件制造领域中不断激化的竞争需要的完美解决方案,”Björn Svatek说,“用户可从降低的单件成本、缩短的节拍时间以及更高的工艺安全性中获益。我们希望这些亮点能在市场中发挥更大的优势。”

在2019年欧洲机床展 (EMO) 上实时体验VL 1 TWIN

联系人