30/06/2025 - Oliver Hagenlocher - Presse

VLC 450 DG d'EMAG : Perfectionner le disque de frein revêtu pour voiture lors du processus de rectification

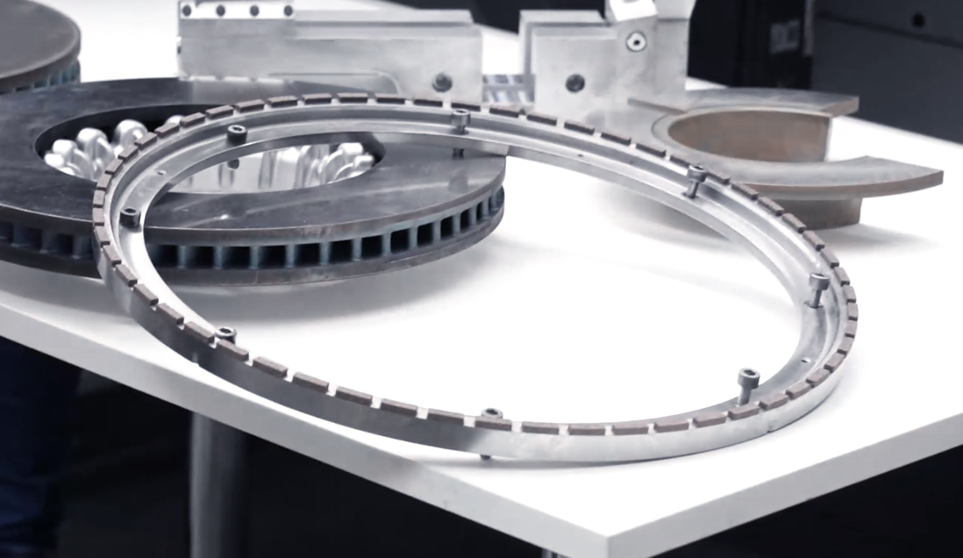

Le disque de frein de voiture de l'avenir est revêtu - c'est la seule façon d'atteindre les valeurs limites strictes de la norme Euro 7 en matière d’émission de particules fines. De plus, plus la surface de freinage est protégée contre la corrosion et résistante à l'usure. Mais quel processus d'usinage peut garantir une telle qualité pour de grands volumes de production ? Avec la machine VLC 450 DG et la combinaison du revêtement laser et de la rectification plane double face, EMAG apporte une réponse à cette question. Cette dernière est un facteur décisif de productivité, car les revêtements posent des exigences élevées au processus de rectification. Qu'est-ce qui la caractérise en détail VLC 450 DG ?

Images

La norme Euro 7 arrive et avec elle des limites très strictes pour l'usure des pneus et des systèmes de freinage. Ainsi ne pourront, à partir de 2035, les voitures émettre plus qu'environ 3 milligrammes de particules fines par kilomètre, ce qui équivaut à une réduction radicale, car aujourd'hui, cette valeur peut atteindre 40 milligrammes selon les véhicules ! trois Mais comment y parvenir sur le plan technologique ?

" Revêtir les disques de frein avec un matériau dur ", telle est la réponse des développeurs de la construction automobile. Le "revêtement laser" d'EMAG ouvre dans ce domaine de nombreuses possibilités : Le matériau de la matrice et le carbure de tungstène sont amenés à une torche laser et soudés à la surface chauffée. De cette manière, une couche d'adhérence est d'abord appliquée, puis la couche de protection contre l'usure qui la recouvre - du moins dans le cas des systèmes dits à deux couches. Il existe également des développeurs qui misent sur une solution monocouche, par exemple pour les essieux arrière des véhicules compacts.

Une question est cependant évidente : comment intégrer cette approche dans une solution de production globale et à grande échelle, y compris les processus de rectification ultérieurs qui permettent d'obtenir l’état de surface final ? "Cette question est la première de nos préoccupations", explique Jannik Röttger, chef du service Grinding Technology chez EMAG. "Notre caractéristique unique est que, d'une part, nous maîtrisons et adaptons le processus de tournage ainsi que l'ensemble du processus de soudage au laser sur les machines EMAG, si le client le souhaite. D'autre part, nous gardons un œil sur le processus de rectification qui suit dès le début. Enfin, il convient de configurer les paramètres de revêtement de manière à ce que la qualité obtenue après le tournage conduise à des temps de cycle de rectification très courts et à une faible usure de la meule tout en garantissant une qualité maximale des pièces. Les solutions isolées pour un seul des deux procédés génèrent des indicateurs de performance problématiques.

Perfectionner les processus de rectification

Ce que cela concrètement signifie pour la construction de machines est illustré par la rectifieuse VLC 450 DG, une solution spéciale pour les disques de frein qui a été conçue dans les moindres détails par les experts d'EMAG en fonction du système de revêtement et du processus de production souhaité. Au centre de l’attention, la rectification plane double face est toujours, à la fois plus productive et un processus plus sûr. Elle permet ''d’obtenir des structures de rectification croisées sur la pièce, qui présentent un comportement tribologique très avantageux. En même temps, la rectification croisée facilite le contrôle direct de la qualité, car l'évolution du grain entrant et sortant confirme déjà que tous les angles d'axe sont correctement réglés

À cela s'ajoutent d'autres avantages de processus liés à la rectification plane double face. Ainsi, l'application symétrique des forces permet des avances de processus maximales. Le contact sur une grande surface entre les meules et le disque de frein garantit un optimal soutien de la pièce et donc une grande qualité de la pièce des disques de frein, très instables dans le sens de l'axe. Le liquide de refroidissement utilisé est une eau exempte d'huile minérale (donc pas d'émulsion), dont les petites particules abrasives peuvent être facilement filtrées. Une étroite coopération a ici entre les fabricants de réfrigérants et d'installations de filtrage. "À ce stade, les utilisateurs profitent d'ailleurs de la disposition verticale dans la VLC 450 DG, car la boue de rectification contient des particules abrasives très résistantes cela peut rapidement poser des problèmes au niveau des glissières avec une disposition horizontale des machines-outils Nous maîtrisons totalement ce défi avec notre machine ", explique Jannik Röttger.

La règle générale est la suivante : l'ensemble du concept de machine d'EMAG est conçu afin de répondre aux exigences élevées de la fabrication en série, pour une productivité et une longévité maximales. Par exemple, un complet concept de refroidissement assure une bonne stabilité thermique, le banc de machine en minéralite minimise les vibrations et une navette de machine située à l'extérieur de l'espace de travail constitue une interface idéale pour une automatisation plus poussée. Grâce à la broche pick-up qui va chercher la pièce dans la navette pour l'amener dans l'espace de travail, les temps de copeaux à copeaux sont minimes. L'outil de rectification de la VLC 450 DG pose également de nouveaux jalons dans l'usinage des disques de frein : Il est conçu comme une bague interchangeable et pèse moins de cinq kilogrammes. En conséquence, les temps de changement d'outil durent moins de dix minutes - remarquablement court ! Dans l'ensemble, le concept vertical avec un espace de travail très accessible offre une grande facilité d'équipement. Toutes les pièces interchangeables sont facilement accessibles pour l'opérateur.

Une approche globale est indispensable

Enfin, pour le disque de frein revêtu, il est important de considérer l'ensemble de la chaîne de processus, car les deux procédés s'influencent de manière décisive. Il faut savoir que si le revêtement laser produit toujours une rugosité de surface similaire (Rz jusqu'à 100 microns), la résistance de cette surface varie fortement en fonction du système de revêtement. Par conséquent, les systèmes monocouches et bicouches sont rectifiés de différentes manières : La première variante permet des vitesses de coupe élevées, la deuxième variante exige en revanche une caractéristique de moteur avec des vitesses de rotation plutôt faibles tout en ayant un couple élevé. Ou, en d'autres termes, les monocouches ressemblent à de l'acier trempé, tandis que les couches d'usure des systèmes Duo-Layer présentent un comportement d'enlèvement de copeaux semblable à celui du carbure. Les broches de rectification maison d'EMAG fournissent pour les deux les paramètres de performance adéquats applications afin de permettre un enlèvement de copeaux efficace.

A cela s'ajoutent d'autres paramètres, comme le choix de l'abrasif, qui sont d'une importance capitale pour la productivité du processus de rectification. "Ici, un échange direct d'informations entre les services de développement du fabricant de machines, du fabricant de meules et du fournisseur de matériaux granulaires est indispensable. Ce n'est que lorsqu'il y a un échange continu de connaissances que peut pour chaque spécification que la meule optimale être développée en commun ", explique Jannik Röttger

"Dans l'ensemble, il est décisif que les experts en rectification, en stratification et en laser travaillent en étroite collaboration, et sur cette base établissent la meilleure solution globale possible, de sorte que la couche présente des propriétés optimales dans le système de freinage tout en étant facilement usinable", souligne Jannik Röttger. "Nous proposons à nos clients ce paquet global de construction de machines et de connaissances en matière d'application, également dans le cadre du prototypage - et cela vaut bien entendu aussi lorsqu'EMAG ne développe que la technologie de rectification. Dans tous les cas, les clients profitent, avec la VLC 450 DG d'une machine spécialement conçue pour cette application et qui présente en même temps toutes les qualités typiques ainsi que le savoir empirique d'EMAG en matière de construction mécanique, acquis au cours de plusieurs décennies

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication