07/09/2020 - Oliver Hagenlocher - Presse

VLC 200 GT d'EMAG : Combinaison de technologies pour l'usinage de composants de boîtes de vitesses modernes

Tout le monde sait bien que le marché de l'électromobilité est en pleine croissance. Le résultat d’une étude actuelle de l'entreprise de conseil Strategy Analytics ne peut donc surprendre personne : elle prévoit que la production de « véhicules électrifiés » atteindra 25 % du marché mondial d’ici à 2025 . Mais il faut garder à l’esprit que cela inclut d'une part toutes les formes de l'électromobilité, donc également les hybrides, les entraînements à pile à combustible et les véhicules purement électriques, et que d'autre part, les marchés sont très hétérogènes. On estime que la Chine représentera environ 50 % de cette production et le reste du monde les 50 % restants.

Les marchés hétérogènes impliquent de nombreux fabricants, encore plus de modèles et aussi de nombreux concepts d'entrainement. ¾ des véhicules continueront également à être fabriqués avec des moteurs à combustion classiques. En ce qui concerne maintenant la situation des planificateurs de production et des entreprises sous-traitantes, il est bien difficile de donner de bons conseils : comment réagir à cette diversité de produits et aux chiffres de production croissants ?

Depuis de nombreuses années, la société EMAG Maschinenfabrik propose des réponses avec sa large gamme de solutions de production de composants utilisés en particulier dans le domaine du Powertrain.

Images

La série VLC d'EMAG couvre une large gamme de technologies d'usinage : tournage, forage, fraisage, fraisage par développante, rectification, usinage à l'état dur et à l'état soft – dans le principe, tout ce qui est nécessaire pour construire des lignes de fabrication. « Avec les machines VLC, nous pouvons représenter l'ensemble de la chaîne de production pour la fabrication de composants de boîtes de vitesses, de la pièce à usiner jusqu'au composant fini », explique Dragan Ivanovic, chef d'équipe Offre & Technologie de la société EMAG Maschinenfabrik GmbH. « Les clients profitent alors de la structure uniforme de nos machines, c'est-à-dire d’une hauteur de transfert constante ainsi qu'une automation pick-up intégrée qui rend l'assemblage des machines particulièrement simple. »

L'automation pick-up est la base de la réussite des machines EMAG qui ont révolutionné le marché il y a près de 30 ans. Chaque machine de la série VLC dispose d'un stockeur de pièces à usiner et de pièces finies, ainsi que d'une broche principale qui se charge et se décharge automatiquement à partir de ce stockeur. Ils sont les garants des temps morts réduits au minimum et d’une productivité élevée.

« Ces qualités s’appliquent bien sûr aussi à notre machine VLC 200 GT, une rectifieuse/tourneuse combinée conçue spécialement pour l'usinage dur en fin de la chaîne de production », complète Ivanovic.

Combinaisons de méthodes pour l'usinage de roues de boîtes de vitesses

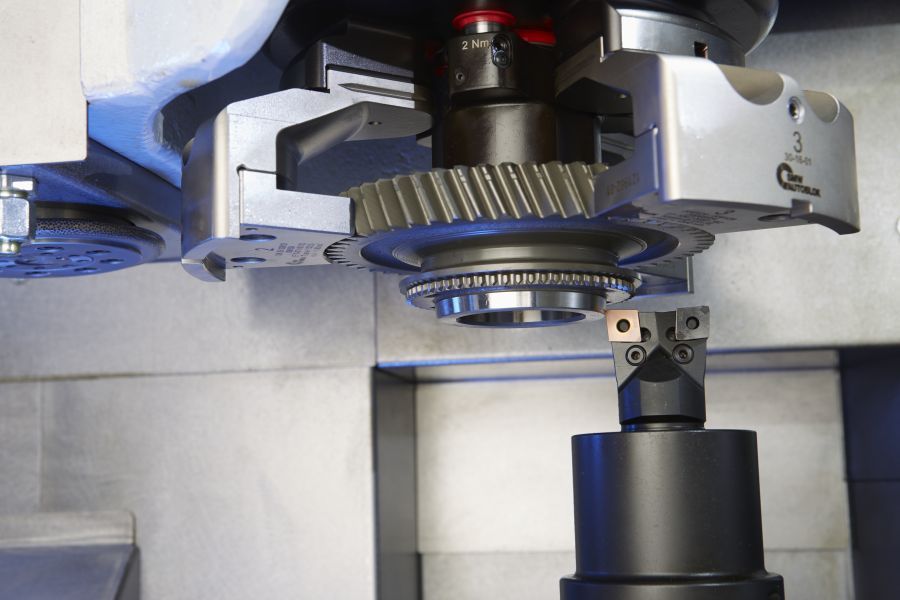

La machine VLC 200 GT présentée en 2016 a été conçue en particulier pour l’usinage des pignons de boîtes de vitesses. « Compte tenu du grand nombre de pièces et des exigences élevées envers la qualité, les pignons de boîtes de vitesses sont parfaits pour être usinés sur la machine VLC 200 GT », explique M. Ivanovic. « Nous avons analysé le processus d'usinage et constaté que nous pouvons réaliser l'ensemble de l'usinage dur en un seul serrage. » EMAG mise ici sur la combinaison des méthodes du tournage dur et de la rectification. Le pré-tournage dur d'épaulement et d'alésage est réalisé en premier. Suite à cet usinage, la roue dentée ne présente plus qu'une surépaisseur de quelques micromètres. Cela garantit d'autre part un processus de rectification nettement plus court avec des meules corindon ou CBN, occasionnant par conséquent une double réduction des coûts, à savoir une baisse des coûts d'outillage et au total des coûts unitaires inférieurs grâce au temps de cycle réduit. En même temps, la qualité d'usinage profite de la combinaison tournage/rectification : lorsqu'il ne reste qu'une faible surépaisseur à rectifier après le tournage, les spécifications de la meule peuvent être encore mieux ciblées vers la qualité finale souhaitée – avec la machine VLC 200 GT, il est possible de parvenir en toute certitude à des valeurs de surface dont la profondeur de rugosité moyenne Rz est inférieure à 1,6 micromètre.

Solution de fabrication pour les pièces de réducteurs CVT

Les pignons de boîtes de vitesse feront certainement partie des pièces les plus fabriquées dans l’industrie automobile bien au-delà de 2025, mais certains concepts de boîtes de vitesse plus anciens connaitront également une renaissance dans le cadre de l'électrification du groupe propulseur. Voici comment l'explique Dragan Ivanovic : « Nous constatons une tendance vers les réducteurs CVT. Ceci est dû en grande partie à la grande efficacité de ce réducteur, dont l'adaptation en continu de la transmission sans aucune interruption de la force de traction entraîne l'exploitation optimale de l'énergie apportée et donc une baisse de la consommation. Rapporté aux véhicules hybrides, cela signifie qu'il est possible d'atteindre une autonomie plus importante avec la charge électrique et qu'une utilisation à 100 % électrique pendant toute une journée peut être possible en trafic urbain. »

La transmission sans interruption et donc une conduite particulièrement confortable résultent d’un principe de construction intelligent qui se passe de roues dentées. Au lieu de cela, la force d'entraînement est transmise par un feuillard d'acier ou une chaîne à lamelles qui circule autour de deux axes équipés de disques coniques. Par conséquent, la qualité de ces pièces est absolument centrale. C'est la raison pour laquelle leur usinage dur ultra-précis est le plus souvent intégré dans un processus à plusieurs étapes incluant différents tours et rectifieuses. Les planificateurs de production n'acceptent aucune erreur d'usinage, surtout dans le domaine de l'usinage dur, car les coûts de chaque pièce à usiner trempée sont conséquents. Un défi qu'EMAG a volontiers relevé.

Solution de production pour les disques CVT Pulley

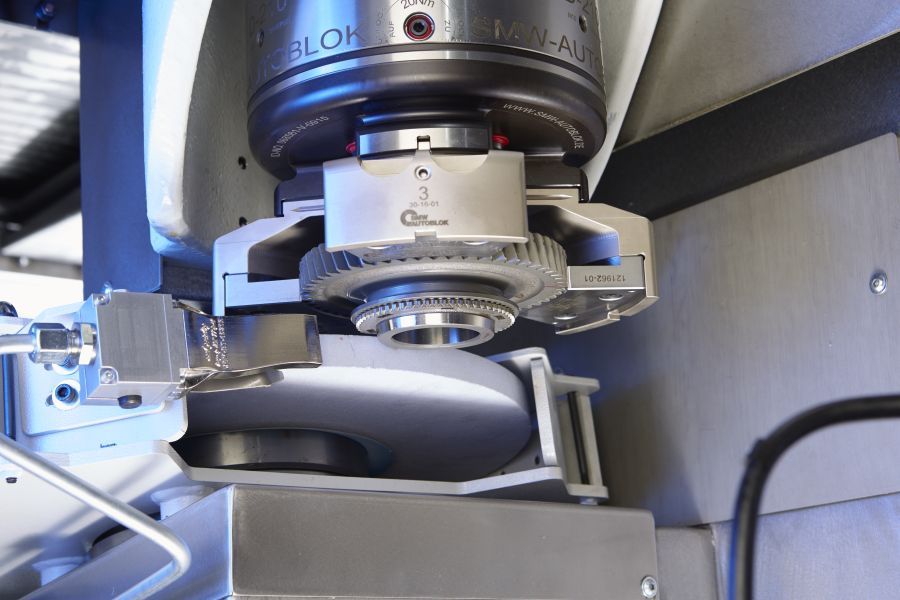

L'espace de travail du VLC 200 GT peut être configuré de manière flexible en fonction de l'utilisation prévue. Des broches de meulage intérieur et extérieur, des blocs porte-outil ou la tourelle porte-outils à 12 emplacements d'EMAG sont ainsi disponibles en option. « Cette flexibilité de la machine nous permet d'usiner aussi des disques CVT Pulley, en plus des pignons des boîtes de vitesses », précise M. Ivanovic.

Pour ce faire, EMAG a équipé la machine VLC 200 GT d'une broche de meulage extérieur qui s’ajoute à la tourelle porte-outils – une nouvelle combinaison de tournage dur et de rectification. « Cette combinaison de procédés nous permet de configurer la meule au mieux pour la surface du disque CVT, car le tournage de tous les autres surfaces et perçages se contente d’atteindre la qualité requise », explique M. Ivanovic. La conséquence : une baisse des coûts d'outils et une réduction des temps de cycle, car la meule s'use plus lentement et ne nécessite que rarement un dressage. La machine VLC 200 GT dispose d'une broche de dressage séparée destinée spécialement à cette opération. « La machine dispose d'un équipement optimal avec le système de dressage rotatif et le système de détection des bruits de contact, qui permettent d’exploiter tous les avantages de la technique de rectification CBN », souligne Ivanovic. Le palpeur de mesure intégré contribue de manière non négligeable à la sécurité du processus et à la qualité d'usinage. Il permet de vérifier et de corriger, si nécessaire, le diamètre et la longueur du composant dans le serrage, en fin de processus. Les développeurs ont attaché une importance particulière au confort d'utilisation et à l'accessibilité : ainsi, de grandes portes garantissent un accès facile à l'espace de travail, les outils et les moyens de serrage se remplacent très rapidement en tout confort.

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication