05/10/2020 - Oliver Hagenlocher - Presse

Un Red Dot Awart pour EMAG : EDNA, la solution d’IA qui perfectionne la production industrielle

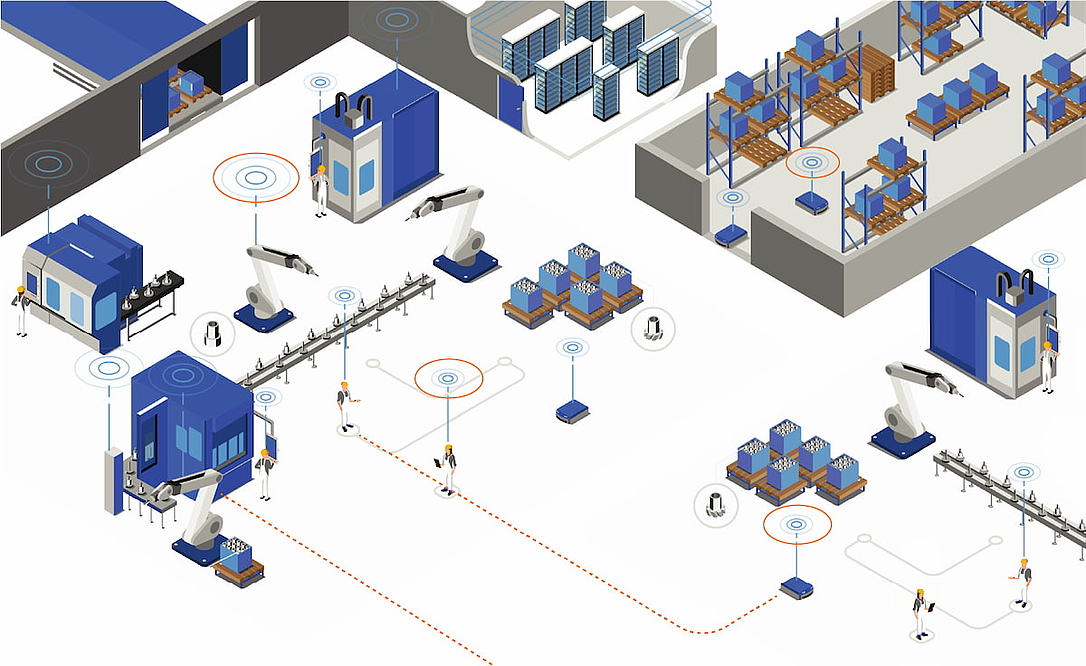

L’usine du futur est connectée – à tous les niveaux : les machines communiquent entre elles lorsque des erreurs surviennent ou qu’une maintenance est nécessaire. Dans le même temps, elles transmettent des informations aux planificateurs de production, qui peuvent alors les commander de manière centralisée. Cela crée des systèmes de production capables de répondre (plus) efficacement à vos exigences. Avec le nouvel écosystème modulaire, qui vient de recevoir le Red Dot Award (Best of the Best), le groupe EMAG fait de cette idée une réalité : la solution complète facilite à la fois l’exploitation et la mise en réseau des machines. L’ensemble de la chaîne de production est nettement plus transparent et efficace, ainsi que l’ont montré les premières utilisations chez des clients.

Images

« Chaotique » – c’est ainsi que de nombreux experts imaginent le futur de la production. Aussi, les lots et les nombres de pièces changent constamment à l’aide de solutions de production ultra-flexibles. Cela peut aussi signifier que là où cinq machines étaient utilisées auparavant pour produire différentes pièces, il n’y aura à l’avenir plus qu’une seule machine qui pourra tout faire et qui sera toujours parfaitement connectée au réseau de production. Toutefois, dans un tel contexte, la commande du système est plus importante que jamais : elle doit être aussi intuitive, harmonisée et simple que possible – à l’instar d’un smartphone – de sorte que cette grande flexibilité ne dépasse pas l’opérateur.

Une solution pour toutes les applications EMAG

Une mise en réseau complète, une utilisation simple – c’est dans cette optique que le groupe EMAG a lancé le développement d’EDNA (acronyme d’EMAG-DNA) avec diverses entreprises partenaires il y a environ trois ans. L’ensemble du processus a été très exigeant et ambitieux, car le groupe EMAG possède de nombreuses filiales spécialisées dans différentes technologies et applications. Ensemble, le groupe et ses filiales développent des systèmes de fabrication complexes provenant d’un seul prestataire. L’écosystème requis devrait donc également bénéficier de toutes les solutions EMAG comme interface utilisateur harmonisée et noyau de machine IoT. « C’est pourquoi, au cours de nombreux ateliers, nous avons discuté des exigences et déterminé chaque étape de développement avec les experts des sociétés EMAG », explique Peter Strohm, Business Development Manager IoT chez EMAG.

Augmentation du TRG – un retour sur investissement en un an seulement

Le résultat final est disponible depuis un certain temps déjà et les premiers utilisateurs sont convaincus sur toute la ligne : selon les retours, le TRG augmente avec EDNA de manière considérable. « Nous estimons dans ce contexte qu’un retour sur investissement est déjà possible après environ un an, si les données obtenues sont évaluées et utilisées pour déterminer les actions », déclare M. Strohm. Mais comment de tels succès sont-ils possibles ?

1. IoT-Core : une transition vers la Smart Factory

Il convient de se pencher tout d’abord sur l’EDNA IoT-Core d’EMAG et ses diverses possibilités d’extension avec composants matériels et logiciels : le logiciel EDNA Cortex fonctionne sur le PC industriel haute performance et met les données à disposition via différents protocoles tels que MQTT, REST ou, à l’avenir, OPC-UA. L’EDNA Cortex permet de traiter, d’agréger et d’analyser des données de production. L’utilisation du PC industriel peut être modulée de manière flexible : localement dans une machine autonome, connecté à une solution périphérique de l’entreprise ou mis en réseau avec le Cloud. Parallèlement, la solution dispose d’une architecture logicielle entièrement modulaire qui peut être mise en œuvre dans les infrastructures informatiques spécifiques des clients d’EMAG. « L’ensemble est ouvert, à tous les niveaux, et propose des interfaces standard diverses. Raccorder des capteurs supplémentaires, comme des capteurs de vibration, ou intégrer d’autres fabricants de machine ne pose aucun problème », insiste M. Strohm.

Les utilisateurs peuvent ainsi se tourner vers un large éventail d’applications à valeur ajoutée. À l’heure actuelle, il s'agit des applications « Parts Quantity Forecast » (pour une prévision des quantités produites par poste), « Cycle Time Monitor » (qui indique le temps de cycle actuel des machines ou des lignes), « Smart Tool Change » (qui fournit des informations sur la durée de vie restante des outils), « OEE Monitor » (ventilation détaillée du TRG actuel), « Santé des machines » (état des axes) et « État de machine » (indicateur de disponibilité opérationnelle). « Le résultat global est une vue d’ensemble de la production actuelle. Un point également décisif, c’est que davantage de possibilités s’ouvriront encore à l’avenir », explique M. Strohm. « L’offre d’applications est en constante expansion et l’analyse des données devient de plus en plus complète. Cela permet de nouvelles valeurs ajoutées pour les clients, qui se reflètent directement dans l’augmentation de la productivité. Cette approche est à l’épreuve du temps et facile à mettre en œuvre. » Cette simplicité de mise en œuvre vaut également lorsqu’il s’agit de savoir quelles machines EMAG peuvent être utilisées avec ce système : la mise à niveau de pratiquement tous les modèles des deux dernières décennies est possible, au même titre que l’intégration dans de nouvelles machines. Une autre caractéristique d’EDNA est notre nouveau concept de commande pour une IHM intuitive, désormais disponible pour la machine de trempe par induction MIND-L 1000 d’EMAG eldec. Le déploiement pour davantage de technologies de machine dans d’autres filiales est en cours.

2. Le Dashboard : le « feeling du smartphone »

Se pose à ce stade la question de la convivialité du système. L’appellation « application » pointe déjà dans la bonne direction : le design conceptuel du EDNA-Lifeline-Dashboard est emprunté à celui d’une tablette moderne ou d’un smartphone. « Les opérateurs sont déjà familiarisés avec le concept d’utilisation sous-jacent,de par leur quotidien. Ils apprennent beaucoup plus rapidement à utiliser la commande et font moins d’erreurs, ce qui profite à la fiabilité des processus », explique Ricarda Schuhmann, responsable de la conception et de la stratégie chez intuity, partenaire de développement d’EMAG. Le premier coup d’œil sur le Dashboard confirme cette appréciation : les données sont visualisées de manière conviviale et affichées par des widgets individuels. L’utilisateur peut lui-même déterminer quelles données doivent être affichées et leur disposition. Cette grande clarté est payante, au sens propre : les anomalies, les durées de vie des outils arrivées à terme ou l’usure des machines sont indiqués à temps, évitant ainsi de manquer des pièces de rebut et de devoir procéder à des arrêts non planifiés. Planificateurs de production, opérateurs et autres ont accès au Dashboard depuis n’importe où, depuis un smartphone par exemple. « Trois principes fondamentaux ont marqué la collaboration pendant le développement : simplicité, cohérence et mise en réseau », ajoute Lukas Siegele d’intuity. « Le résultat final répond en tous points à ces trois principes et pose les bases de la production chaotique et entièrement connectée de l’avenir. »

Une approche que vient confirmer le Red Dot Award

Des fonctions complètes et une convivialité ultra-moderne – ces approches d’EDNA ont également convaincu le jury de renommée internationale du Red Dot Award, pour lequel EMAG avait postulé dans la catégorie « Design Concept » et a ensuite été sélectionné par le jury parmi les 42 « Best of the Best » parmi un total de 4 200 candidatures. Lors du deuxième tour du concours, les fabricants de machines du sud de l'Allemagne ont une fois de plus été récompensés : EDNA a atteint le tour final pour le « Luminary Award », avec quatre autres participants seulement. « C’est évidemment un énorme succès, et cela vient confirmer notre travail », résume Peter Strohm. « Avec EDNA, nous proposons un écosystème d’industrie 4.0 complet et à l’épreuve du temps. Au final, les clients profitent du large positionnement du groupe, car nous proposons toute la gamme d'usinage doux et dur, mais aussi parce que les spécialistes de l’analyse de données d’anacision sont impliqués. Cela porte ses fruits pour ce qui est du développement de solutions globales de l'industrie 4.0 avec la mise en œuvre de l'IA. Avec EDNA, nous posons les bases pour la production intelligente du futur chez nos clients. »

Téléchargements

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication