07/03/2025 - Oliver Hagenlocher - Presse

Revêtement de disques de frein par soudage par dépôt laser : Revêtement efficace des disques de frein - et respect des directives EURO 7

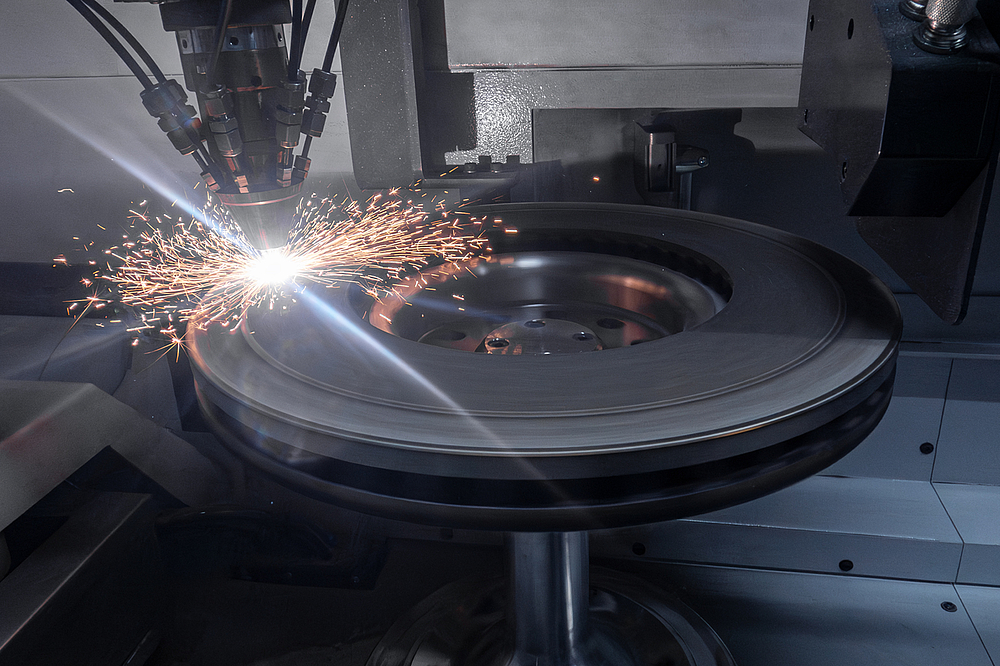

La norme EURO-7 va modifier massivement la construction automobile : Pour la première fois, non seulement les émissions des moteurs à combustion, mais aussi, entre autres, l'abrasion des freins seront réglementées. Première conclusion : les poussières fines qui apparaissent doivent nettement diminuer sur de nombreux modèles. En conséquence, les OEM et les fournisseurs sont à la recherche d'une nouvelle solution pour le système de freinage, et les disques de frein revêtus s'avèrent actuellement être la voie royale pour cette tâche. Mais comment appliquer les différents systèmes de revêtement de manière sûre et efficace dans le cadre d'une production à grande échelle ? EMAG propose une réponse adaptée à cette question : une solution complète, prête pour la production en série le revêtement des disques de frein par , pour- qui a déjà fait ses preuves dans la production. Mais qu'est-ce qui la distingue en détail ?rechargement au laser

Images

Le problème est aussi simple que rapide à expliquer : du point de vue de l'UE, les systèmes de freinage conventionnels produisent trop de particules fines, les nouvelles valeurs limites de la norme EURO 7 entraînant un "écart" technologique très important entre les émissions de particules fines des modèles actuels et futurs. Ainsi, la limite supérieure pour tous les nouveaux véhicules n'est plus que de 7 milligrammes de particules fines par kilomètre - alors qu'aujourd'hui, une voiture particulière émet jusqu'à 40 milligrammes selon le modèle. Pour les constructeurs de modèles plus grands (avec plus d'particules finesémissions de ), ce changement est lié à une tâche de développement, d'autant plus qu'avec les freins, c'est un composant critique pour la sécurité qui est concerné, dont la conception est très complexe dans le détail. Les deux "partenaires de friction" que sont le disque de frein et la garniture de frein sont au cœur du problème, car c'est leur interaction qui génère les poussières fines.

Un défi technique

Quelles sont donc les possibilités de réduire les poussières fines ? Cette question préoccupe les concepteurs depuis un certain temps déjà, et les systèmes d'aspiration à proximité des freins se sont avérés être une solution problématique. D'une part, seule une partie des émissions est ainsi aspirée, d'autre part, les constructeurs doivent prévoir un espace de construction supplémentaire et accepter des masses non suspendues plus élevées. L'utilisation de plaquettes de frein dites NAO (non plus Non-Asbestos Organic) ne constitue pas une solution satisfaisante, car les émissions de poussières fines ne diminuent que lorsque les disques de frein sont neufs. Après une courte période d'utilisation, elles remontent à leur niveau actuel. Dans ce contexte, les disques de frein revêtus s'avèrent être la voie royale : le disque de frein conventionnel est simplement recouvert d'une nouvelle couche qui le protège contre la corrosion, l'usure et les poussières fines.

Les disques de frein revêtus ne sont pas une nouveauté en soi, mais en raison des coûts de production élevés, ils ne sont utilisés jusqu'à présent que dans une niche. Le fait que les procédés de pulvérisation thermique et de galvanisation ne créent pas de lien métallurgique avec le matériau de base joue un rôle. Par conséquent, des prétraitements coûteux sont nécessaires pour lier la couche. De plus, les couches sont (trop) épaisses et l'apport de chaleur est élevé. Dans ce contexte, un nouveau développement d'EMAG dans le domaine du rechargement laser de disques de frein représente un saut quantique pour cette tâche. La nouvelle solution de production est économique, adaptée à la production en grande série, sûre en termes de processus - et variable, car une multitude de combinaisons de matériaux peuvent être utilisées pour le revêtement.

ELC 450 LMD - solution de machine modulaire pour le rechargement laser

L'ELC 450 LMD est une solution machine innovante d'EMAG qui se distingue par sa modularité et sa flexibilité. L'idée de base derrière l'ELC 450 LMD est l'utilisation de modules de processus qui peuvent être combinés et étendus en fonction des exigences du client. La machine est disponible en différentes configurations, qui se composent du nombre de modules de processus. La variante de base, l'ELC 450 LMD, dispose d'un module de processus. L'ELC 450 DUO LMD est équipée de deux modules de processus, tandis que l'ELC 450 TRIO LMD utilise, comme son nom l'indique, trois modules de processus. Ces concepts de machines modulaires permettent de répondre de manière optimale aux exigences des clients en matière de structure des équipes et de productivité. Le choix de la configuration de la machine en découle ensuite. L'ELC 450 LMD peut réaliser aussi bien des systèmes à une couche que des systèmes à deux couches. La combinaison de la puissance du laser et du taux d'application détermine le concept de machine le mieux adapté à chaque cas d'application.

La durée d'utilisation plus longue des disques de frein revêtus a également un effet positif et contribue à réduire l'impact sur l'environnement. Contrairement aux disques de frein traditionnels, les disques de frein revêtus ont une durée de vie nettement plus longue, ce qui signifie qu'ils doivent être remplacés moins souvent. Cela réduit le besoin de nouveaux disques de frein et contribue à réduire l'impact environnemental de la fabrication, du transport et de l'élimination. De plus, la nouvelle génération de disques de frein réduit l'entretien des véhicules, ce qui permet d'économiser du temps et de l'argent. Globalement, le revêtement des disques de frein offre une solution durable pour prolonger la durée de vie des disques de frein et réduire l'impact environnemental.

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication