07.03.2025 - Oliver Hagenlocher - Noticias

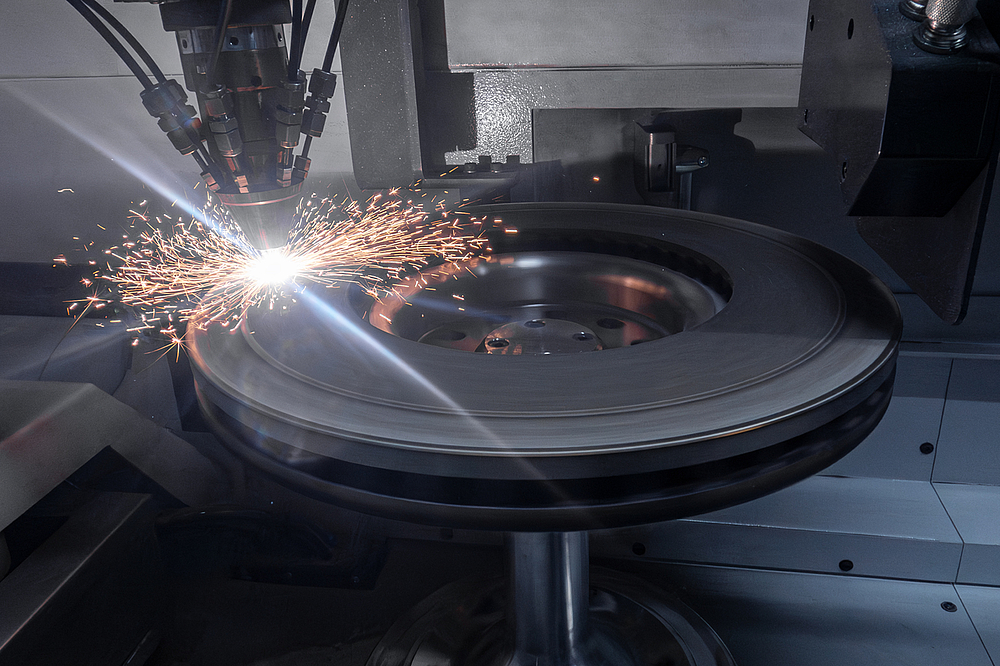

Revestimiento duro de discos de freno mediante soldadura por deposición láser: Revestimiento duro de discos de freno - y cumplimiento de la normativa EURO 7

La norma EURO 7 cambiará radicalmente la industria del automóvil: Por primera vez, no sólo se regularán las emisiones de los motores de combustión, sino también la abrasión de los frenos, entre otras cosas. La conclusión inicial es que las partículas producidas por muchos modelos deben reducirse considerablemente. Como resultado, los fabricantes de equipos originales y los proveedores están buscando una nueva solución para el sistema de frenado, y actualmente los discos de freno con revestimiento duro están demostrando ser la solución ideal para esta tarea. Pero, ¿cómo pueden aplicarse los distintos sistemas de recubrimiento de forma fiable y eficiente en el contexto de una producción de gran volumen? EMAG ofrece la respuesta adecuada a esta pregunta: una solución completa lista para la producción en serie para el recubrimiento de discos de freno mediante soldadura por deposición láser, que ya ha demostrado su eficacia en la producción. Pero, ¿qué la caracteriza en detalle?

Imágenes

El problema es tan sencillo como rápido de explicar: desde el punto de vista de la UE, los sistemas de frenado convencionales producen demasiadas partículas, y los nuevos valores límite de la norma EURO 7 provocan un "desfase" tecnológico muy grande entre las emisiones de partículas de los modelos actuales y los futuros. El límite máximo para todos los vehículos nuevos es ahora de sólo 7 miligramos de partículas por kilómetro; hoy, sin embargo, un coche emite hasta 40 miligramos, según el modelo. Para los fabricantes de modelos más grandes en particular (con más emisiones de partículas ), este cambio va asociado a una tarea de desarrollo, sobre todo porque los frenos son un componente crítico para la seguridad cuyo diseño es muy complejo en detalle. Aquí nos centramos principalmente en los dos "socios de fricción", el disco y la pastilla de freno, ya que su interacción genera las partículas.

Un reto técnico

¿Qué opciones existen para reducir las partículas? Los sistemas de extracción cerca de los frenos, por ejemplo, han demostrado ser un enfoque problemático. Por un lado, de este modo sólo se extrae una parte de las emisiones y, por otro, los fabricantes tendrían que prever un espacio de instalación adicional y aceptar mayores masas no suspendidas. El uso de las llamadas pastillas de freno NAO (Non-Asbestos Organic) tampoco es una solución satisfactoria, ya que las emisiones de partículas sólo disminuyen con discos de freno nuevos. Tras un breve periodo de uso, vuelven a subir al nivel actual. En este contexto, los discos de freno con revestimiento duro se perfilan como la solución ideal: el disco de freno convencional recibe simplemente un nuevo revestimiento que ofrece protección contra la corrosión, el desgaste y el polvo fino.

En principio, los discos de freno revestidos no son nada nuevo, pero hasta la fecha sólo se han utilizado en un nicho de mercado debido a los elevados costes de producción. Uno de los motivos es que la pulverización térmica y la galvanoplastia no crean una unión metalúrgica con el material base. En consecuencia, se requiere un complejo tratamiento previo para unir el revestimiento. Además, las capas son (demasiado) gruesas y el aporte de calor es elevado. En este contexto, un nuevo diseño y desarrollo de EMAG en el campo del revestimiento por láser de discos de freno representa un salto cualitativo en esta tarea. La nueva solución de producción es económica, adecuada para la producción a gran escala, fiable y variable, ya que se pueden utilizar diversas combinaciones de materiales para el revestimiento.

ELC 450 LMD: solución de máquina modular para la deposición de metales por láser

La ELC 450 LMD es una solución de máquina innovadora de EMAG que se caracteriza por su modularidad y flexibilidad. La idea básica de la ELC 450 LMD es el uso de módulos de proceso que pueden combinarse y ampliarse según las necesidades del cliente. La máquina está disponible en varias configuraciones en función del número de módulos de proceso. La versión básica, la ELC 450 LMD, tiene un módulo de proceso. La ELC 450 DUO LMD está equipada con dos módulos de proceso, mientras que la ELC 450 TRIO LMD, como su nombre indica, utiliza tres módulos de proceso. Estos conceptos de máquina modular permiten satisfacer de forma óptima los requisitos del cliente en cuanto a estructura de turnos y productividad. Esto determina la elección de la configuración de la máquina. La ELC 450 LMD puede realizar sistemas de 1 y 2 turnos. La combinación de potencia láser y tasa de aplicación determina el concepto de máquina más adecuado para cada aplicación.

La mayor vida útil de los discos de freno con revestimiento duro también tiene un efecto positivo y contribuye a reducir el impacto medioambiental. A diferencia de los discos de freno convencionales, los discos de freno con revestimiento duro tienen una vida útil considerablemente más larga, lo que significa que deben sustituirse con menos frecuencia. Esto reduce la necesidad de nuevos discos de freno y contribuye a reducir el impacto ambiental de su fabricación, transporte y eliminación. Además, la nueva generación de discos de freno reduce el mantenimiento del vehículo, lo que ahorra tiempo y dinero. En conjunto, el revestimiento duro de discos de freno ofrece una solución sostenible para prolongar la vida útil de los discos de freno y reducir el impacto ambiental.

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication