14/12/2021 - Oliver Hagenlocher - Presse

Usinage électrochimique des métaux d'EMAG ECM : L'usinage l'électricité remplace les forets et les fraises : l'ECM remplace l'usinage par enlèvement de copeaux

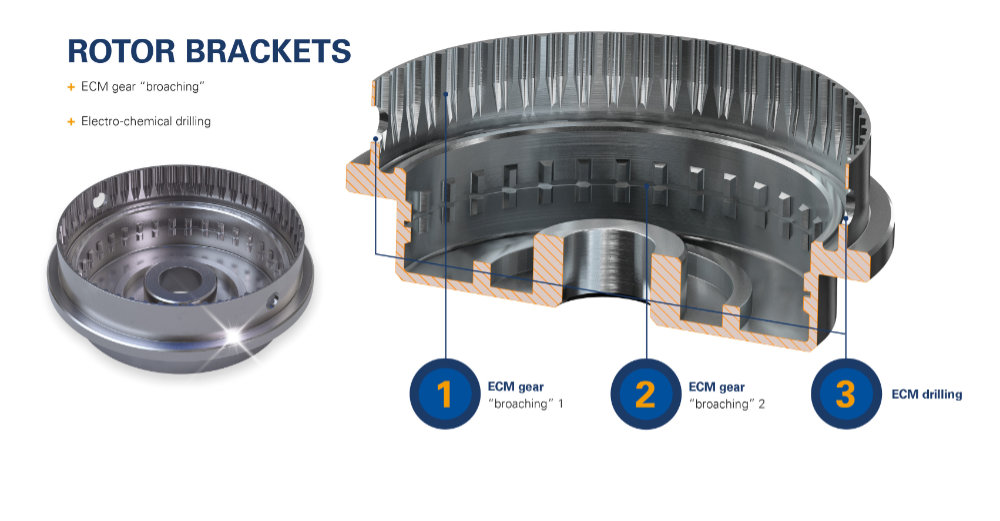

L'usinage électrochimique des métaux (ECM) est la technique établie pour effectuer l'ébavurage. Mais l'ECM peut bien plus. L'entreprise EMAG ECM a l'intention de remplacer le perçage, le brochage et même le fraisage avec ce procédé. Un grand nombre d'avantages en comparaison à l'usinage par enlèvement de copeaux font pencher la balance en sa faveur.

Images

« Nous sommes en plein dans les mutations structurelles, qui concernent aussi l'industrie de fabrication » assure Franz Groß, Directeur commercial chez EMAG ECM, à Heubach. Les progrès de l'électromobilité impliquent déjà la diminution du total des pièces requises. Et l'aspect des pièces va changer à l'avenir. Dans le même temps, le niveau d'exigence concernant les matériaux, les formes, la complexité et la précision ne cesse d'augmenter. Ainsi, plus de composants optimisés pour les courants seront nécessaires, inspirés de modèles de la nature.

L'usinage électrochimique des métaux ECM est une réponse à ces défis. Déjà aujourd'hui, il peut compléter, voire remplacer l'usinage classique par enlèvement de copeaux, dans de nombreux domaines, avec des avantages en matière de qualité et de rentabilité. M. Groß explique : « L'usure de l'outil est bien moindre qu'avec la méthode de fabrication par enlèvement de copeaux, et la pièce elle-même est préservée car elle n'est soumise à aucune contrainte mécanique ni thermique. »

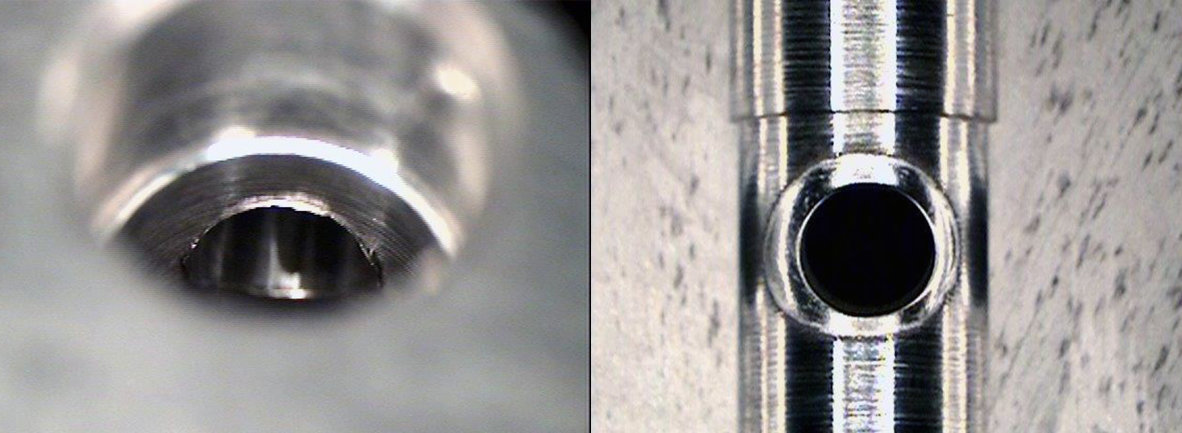

Les outils sont majoritairement fabriqués en aciers inoxydables courants 1.4301 (X5CrNi18-10) ou 1.4303 (X5CrNi18-10). Ils sont d'une part très résistants à la corrosion, et d'autre part faciles à usiner sans qu'une trempe soit nécessaire. Selon le matériau de la pièce à usiner, la qualité de surface obtenue peut atteindre Ra 0,5 micromètre voire moins. Il est ainsi possible de créer sans contact des contours, des canaux annulaires, des rainures ou des cavités d'une extrême précision. « La forme ingénieuse des outils permet d'usiner même des points difficilement accessibles et de façonner des formes compliquées à l'intérieur des pièces », explique M. Groß.

La base : l'électrolyse

ECM utilise le procédé physico-chimique qu'est l'électrolyse. Franz Groß en présente le fonctionnement : « L'outil et la pièce à usiner sont plongés dans une solution d'électrolyte. Ils sont soumis à une tension continue à courant constant ou pulsé. L'outil représente la cathode, et il s'approche d'une pièce à usiner, l'anode. Une décharge a lieu, qui détache du matériau de la pièce, qui sera évacué par la solution d'électrolyte. »

De l'électrolyte pur complète le niveau avant la phase suivante. Cette opération est assurée par un système de gestion de l'électrolyte, qui fonctionne en circuit fermé. Des filtres puissants éliminent le matériau détaché de l'électrolyte, qui est ensuite réinjecté dans le circuit une fois épuré. M. Groß déclare : « Selon la situation, le système de gestion de l'électrolyte fait partie intégrante des machines isolées ou il alimente plusieurs modules ECM, en tant que composant à part. » Des cartouches amovibles, des filtres-presses à chambre ou un microfiltrage à rétrolavage sont disponibles pour le filtrage. Un traitement automatique maintient le pH à une valeur neutre. « Il convient de remplacer l'électrolyte en moyenne une fois par an, » recommande l'expert d'ECM.

Une explication détaillée concernant le procédé ECM, avec une vidé, se trouve à l'adresse suivante : https://www.EMAG.com/technologies/ecm-electro-chemical-machining.html

La dureté du matériau ne joue aucun rôle

Selon l'objectif de l'usinage, différentes méthodes existent : il est recommandé d'utiliser un outil fixe pour ébavurer et arrondir des taillages. Avec une cathode mobile, l'outil pénètre dans la pièce à vitesse constante, de manière similaire au perçage et au brochage. L'usinage tridimensionnel est réalisé via un usinage électrochimique précis (PECM), au cours duquel l'outil utilisé présente la forme de la pièce à fabriquer en négatif. « Lors de l'usinage PECM, un mouvement oscillant est superposé à l'avance et l'électronique d'impulsion, qui garantit des tolérances de haute précision avec un espace de travail nettement réduit », explique M.Groß.

Et il ajoute : « Même si l'outil et la pièce ne sont jamais au contact, nous obtenons des avances pouvant atteindre quatre millimètres par minute et par brochage ; elles peuvent atteindre même 0,2 millimètres sur des pièces très filigranes. » Et ce, pratiquement indépendamment du matériau, « à la seule condition qu'il soit conducteur ». La dureté du matériau joue un rôle minime dans le processus et sa durée, contrairement au processus d'usinage à copeaux. « Vous économisez ainsi des étapes de travail car vous pouvez supprimer l'usinage alterné nécessaire avant le trempage. »

Des machines pour chaque application

Les installations EMAG de type CI et CS sont adaptées à l'ébavurage et au perçage. CI est l'abréviation de Comfort Integrated et décrit des machines à gestion intégrée de l'électrolyte. M. Groß déclare : « Deux modules CI peuvent également être assemblés en une machine CI Duo, le système de gestion intégrée de l'électrolyte étant réparti entre les deux ; ceci permet de moduler facilement les capacités de production et de se lancer dans l'automatisation du processus ECM. » CS désigne le modèle par défaut raccordé à un système centralisé de gestion de l'électrolyte.

La Premium Integrated (PI) est une plateforme de machine modulaire destinée au processus PECM qui remplace l'usinage et le brochage à copeaux. Elle se base sur la fonction CI et présente ainsi des dimensions compactes. « L'ensemble de la technique des machines à gestion d'électrolyte et à électrotechnique est localisé sur un bâti de base empilable qui ne prend que 5,5 mètres carrés au sol », explique M. Groß.

L'espace de travail modulaire peut accueillir deux modules différents : le module PECM avec oscillateur ou le module de forçage ECM. Il est possible d'utiliser simultanément les deux modules pour usiner plusieurs pièces identiques. Il existe là aussi une version standard (PS) qui permet d'utiliser plusieurs machines équipés d'un système de gestion d'électrolyte commun.

Les commandes numériques Siemens Simatik S7-1500 et Sinumerik 840D sl à programmation identiques et utilisées dans le monde entier assurent la commande de la machine. Franz Groß : « Pour fabriquer une nouvelle pièce, il suffit d'appeler le programme de type approprié enregistré puis de saisir les paramètres requis. »

Aperçu des avantages de la méthode ECM

- Faible usure des outils (cathode), donc des conditions de base favorables à la fabrication en série

- Qualité de surface pouvant atteindre Ra 0,05 micromètres

- Usinage précis

- Aucune influence thermique ni mécanique sur les composants, donc aucun changement des caractéristiques du matériau

- Aucune modification de la dureté, de la résistance et des propriétés magnétiques

- Fabrication de petits contours à paroi mince

- Répétabilité élevée de la structuration de la surface

- Fabrication simple et extrêmement efficace, aucun usinage de reprise requis, via ébavurage ou polissage

- Dégrossissage / finition / polissage en une opération

- Usinage de super-alliages

- Traitement simultané de macrostructures et de microstructures

Au sujet d'EMAG ECM

La société EMAG ECM GmbH sise à Heubach est une entreprise technologique du groupe EMAG spécialisée dans l'usinage électrochimique des métaux. Un de ses points forts est l'ébavurage lors de l'usinage par enlèvement de copeaux. Cette opération est souvent ignorée lors de la planification et peut entraver la rentabilité du système tout entier. EMAG comble cette lacune et propose ainsi un usinage par enlèvement de copeaux complet issu d'une source unique. EMAG ECM a également perfectionné la méthode au point qu'elle peut aujourd'hui être utilisée à la plage du perçage, de forage et de l'usinage par enlèvement de copeaux classiques. Elle offre des solutions d'usinage de matériaux extrêmement durs et la fabrication de composants stratégiques sans laisser de résidus. Les machines ECM permettent notamment d'usiner des pièces de turbines, comme des aubes et disques aubagés monobloc, avec une productivité bien supérieure à celle obtenue par l'enlèvement de copeaux. La gamme de prestations offertes en matière d'usinage électrochimique des métaux comporte le conseil, le développement et la fabrication de prototypes, jusqu'aux solutions complètes.

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication