Proceso automatizado de fabricación de engranes planetarios

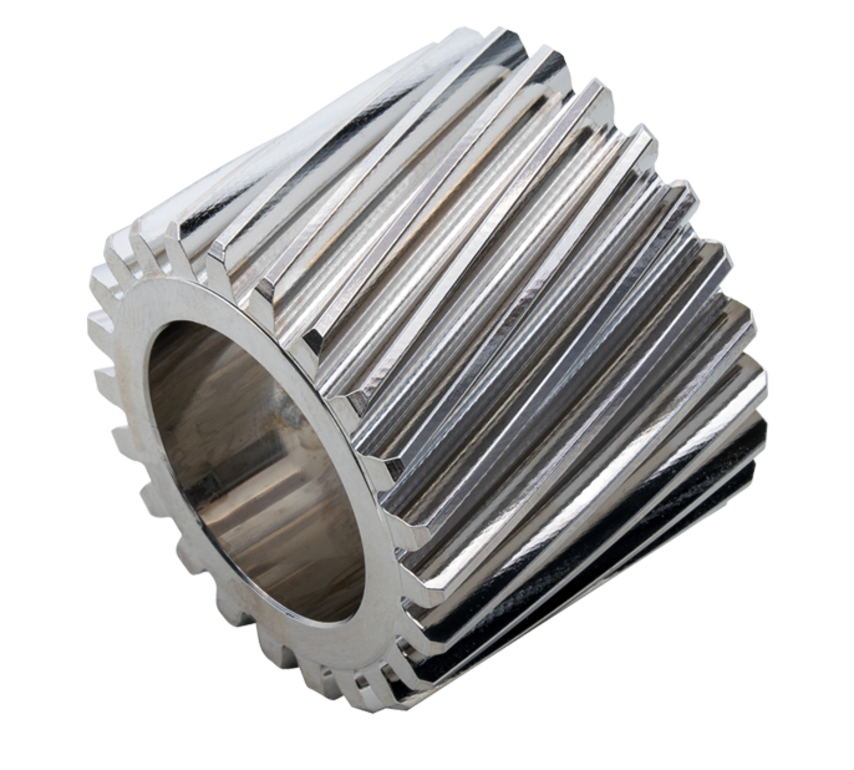

Un engrane planetario es parte de un tren de engranajes planetarios, también conocido como tren epicicloidal. El término "engrane planetario" proviene del hecho de que estos engranes giran alrededor de una rueda central, comúnmente denominada "rueda solar", de manera similar a los planetas orbitando alrededor del Sol. Más específicamente, los engranes planetarios giran en trayectorias circulares alrededor de un eje fijo en el bastidor. Se distingue así entre las ruedas centrales o solares, montadas sobre ejes fijos al bastidor, y las ruedas planetarias o satélites, que giran sobre ejes móviles.

Los engranes se utilizan para transmitir eficientemente pares de torsión y para adaptar las velocidades de rotación y los pares entre el motor y el sistema de salida. Para aumentar el par motor, se emplean especialmente engranes planetarios en la industria automotriz, por ejemplo, en cajas de transferencia para tracción en las cuatro ruedas y, por supuesto, también en transmisiones automáticas.

Además, los engranes planetarios se utilizan en camiones, autobuses, maquinaria de construcción y maquinaria agrícola, para permitir una reducción de velocidad (engranes reductores).

Por esta razón, los engranes planetarios —y con ellos, los engranes planetarios individuales— se producen en cantidades muy elevadas.

La cadena de procesos en EMAG

Tradicionalmente, la cadena de procesos para la fabricación de un engrane planetario en el sector automotriz consta de cuatro etapas:

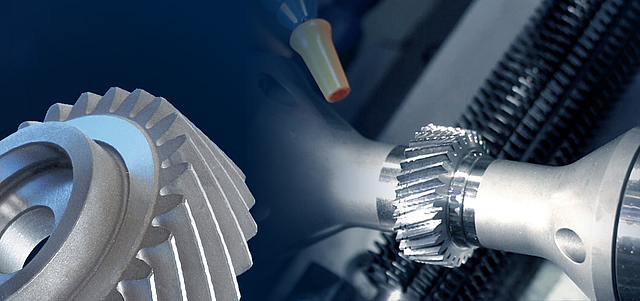

En el primer paso, se tornea la pieza en bruto del engrane. Luego, se realiza el desbaste del dentado, generalmente mediante un proceso de fresado por generación en seco. A continuación, el engrane planetario se somete a un tratamiento térmico (temple), seguido del mecanizado fino en estado endurecido.

La tecnología utilizada en esta etapa final depende de la calidad requerida en la pieza terminada. Una clase de calidad 6 puede lograrse sin dificultad mediante el desbaste por generación tipo skiving en una fresadora de engranes. Sin embargo, en el ámbito de la electromovilidad, a menudo se exige un funcionamiento más silencioso de los componentes del tren de engranajes, lo que implica una mayor calidad en los flancos de los dientes de los engranes planetarios. En tales casos, es necesario recurrir al rectificado por generación.

Torneado de piezas en bruto

Gracias a su amplio portafolio de máquinas y tecnologías, EMAG es capaz de cubrir prácticamente toda la cadena de procesos para la fabricación de engranes planetarios, ofreciendo soluciones de producción llave en mano.

El proceso de fabricación comienza con el torneado de las piezas en bruto en las operaciones OP 10 / OP 20, realizado en tornos verticales de las series VL o VSC. Estas máquinas se caracterizan por su precisión y eficiencia, y permiten una preparación óptima de las piezas para las etapas posteriores del mecanizado.

Mecanizado de desbaste de los dientes

Las fresadoras de EMAG Koepfer, como el modelo K 160, se utilizan para el desbaste del dentado. Estas máquinas ofrecen un alto rendimiento y precisión durante el desbaste, lo cual es fundamental para garantizar la calidad final de los engranes planetarios.

Tras esta etapa, los engranes planetarios se someten a un tratamiento de cementado para aumentar su resistencia y durabilidad frente al desgaste. Este proceso de endurecimiento es un paso clave para asegurar la vida útil y la confiabilidad de los engranes planetarios.

El acabado final en estado endurecido

El acabado final en estado endurecido puede realizarse de nuevo en la K 160 mediante skiving, o en una rectificadora por generación del tipo G 160 de EMAG SU. Ambas máquinas ofrecen opciones de mecanizado de alta precisión para llevar los engranes planetarios a las tolerancias requeridas en dimensiones y superficies.

Gracias a este proceso de fabricación integral y preciso, EMAG puede garantizar una calidad consistentemente alta y eficiencia en la fabricación de engranes planetarios, lo que asegura el rendimiento y la seguridad de los componentes producidos.

Tecnologías

Sistemas de fabricación complejos de una sola fuente gracias a una alta gama de tecnologías

During the machining of the tooth flanks of shafts and gears by means of generating grinding or gear grinding, it is important to achieve…

Flexible, highly productive, highly accurate - as a continuous gear production process, hobbing is indispensable in many industries, as it allows any…

El torneado vertical es un proceso de fabricación con arranque de viruta para metales. EMAG fue uno de los primeros fabricantes de máquinas…

![[Translate to Spanish (10):] [Translate to Spanish (10):]](https://cdn.emag.com/fileadmin/_processed_/8/e/csm_vl-2_preview_be87be4cbd.png)

Blog

En nuestro blog puede leer una entrevista con el experto Jörg Lohmann.