14.09.2020 - Oliver Hagenlocher - Noticias

Máquina CI de EMAG ECM: la solución altamente eficaz para el desbarbado de piezas complejas

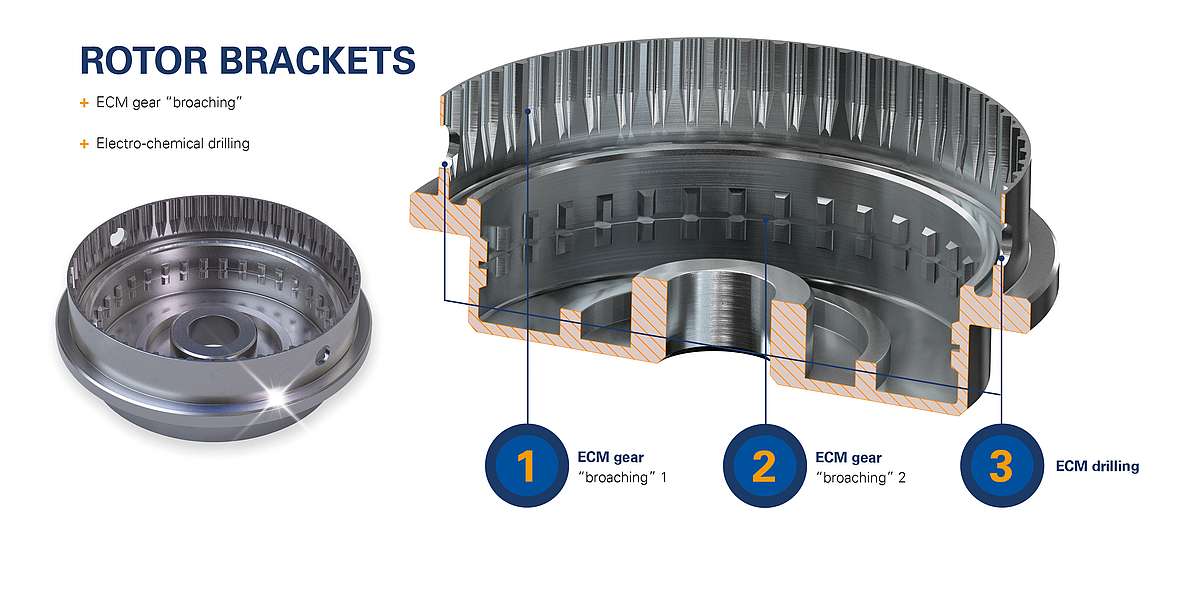

Ya se trate de sistemas de freno o de dirección, de suspensiones hidroneumáticas o de valores de consumo radicalmente bajos: todos estos conceptos están experimentando un cambio tecnológico que, en sectores como la industria del automóvil, ha originado un efecto dominó: cada vez más componentes deben cumplir requisitos de calidad altamente exigentes, lo que incluye salir de la producción sin presentar fallo alguno. De lo contrario, el sistema de freno autónomo del vehículo, por ejemplo, podría fallar en momentos decisivos. En lo que a esto se refiere, el desbarbado de los componentes juega un papel decisivo: el mecanizado electroquímico de metales (ECM) garantiza la perfección requerida para las superficies. En la actualidad, muchos proyectistas buscan sistemas de producción más eficientes para reemplazar los procesos de desbarbado convencionales. Este es precisamente el contexto en el que los desarrolladores de EMAG ECM han rediseñado a fondo la serie de máquinas CI: la nueva máquina ECM CI garantiza secuencias de mecanizado electroquímico con extrema rapidez y perfección de desbarbado y procesamiento ("brochado ECM"). Además, solo necesita un espacio mínimo para su instalación. Con la tecnología ECM de EMAG es posible desbarbar incluso piezas complejas, como carcasas de bombas o de sistemas hidráulicos, con gran rapidez, sin errores y de forma reproducible. Y lo que es más: con la nueva máquina CI, los usuarios se benefician de una atractiva relación calidad-precio.

Imágenes

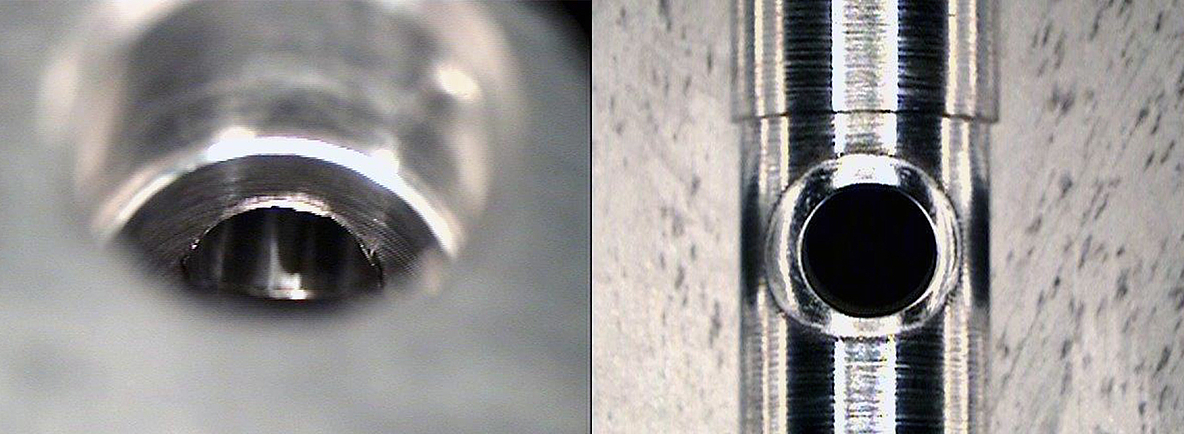

El desafío que el desbarbado plantea se hace evidente con tan solo echar un vistazo a componentes complejos como, por ejemplo, carcasas de bomba: estas piezas están frecuentemente atravesadas por un entramado de orificios por los que debe fluir más tarde, por ejemplo, aceite hidráulico o combustible a alta presión. No es fácil retirar la rebaba existente, especialmente en el caso de que existan varias intersecciones de orificios en el interior de tales carcasas. En ocasiones tiene lugar un laborioso proceso manual que, en el caso de grandes cuerpos hidráulicos de la industria de la aviación o de los vehículos comerciales, puede durar una hora o más, lo que incrementa de forma especial los costes. "Además, el mecanizado manual conlleva, naturalmente, un riesgo de cometer errores", comenta Richard Keller, miembro de la directiva de EMAG ECM. "Si un trabajador pasa por alto una rebaba, esta puede desprenderse con el uso y dificultar el flujo. Esto es inaceptable, teniendo en cuenta los elevados requisitos de seguridad de la industria de la aviación y el automóvil". Por ello, no es de extrañar que, en los últimos años, el desbarbado electroquímico se haya impuesto para muchos componentes. Con este proceso es posible descartar en gran medida errores, a la vez que se obtienen altas velocidades de mecanizado: durante el mecanizado electroquímico del metal, entre la pieza (el ánodo positivo) y la herramienta (el cátodo negativo) fluye una solución electrolítica. Cuando esto ocurre, se desprenden iones de metal de la pieza. La forma del cátodo (herramienta), con sus zonas activas conductivas, se ha seleccionado de tal manera que al eliminar material de la pieza se consiga el contorno de pieza deseado. De esta manera no solo se obtienen superficies de una máxima calidad –sin daños térmicos en la estructura del material–, sino que los resultados también se mantienen constantes y son reproducibles.

Atractiva relación calidad-precio

Los especialistas en ECM de EMAG, con sede en Gaildorf, junto a Schwäbisch Hall en Alemania, continúan perfeccionando el procedimiento con vistas a nuevos materiales, nuevas geometrías de pieza y nuevos requisitos de calidad. Los retos cada vez más exigentes de clientes en todo el mundo son los que marcan el ritmo. Con la nueva serie de máquinas CI, disponibles desde la primavera de 2017, ahora EMAG ECM da otro paso adelante: para ahorrar costoso espacio de trabajo en los centros de producción de sus clientes, los ingenieros de EMAG han perfeccionado, entre otras cosas, el armazón básico del equipo CI y han optimizado el tamaño del armario eléctrico y del sistema de gestión de electrolito. ¿Qué se esconde detrás de esta y de otras modificaciones? "Es evidente que, en vista del desarrollo tecnológico, el desbarbado y el brochado ECM son cada vez más importantes, por ejemplo para piezas ya templadas. Nuestro objetivo era desarrollar una solución adecuada que, por una parte, permitiera que los usuarios se beneficiaran de todas las excepcionales ventajas del mecanizado electroquímico de metales, garantizando al mismo tiempo procesos altamente fiables. Por otra parte, nuestra solución debía ofrecer una excelente relación calidad-precio. Y esto es justamente lo que ofrece la serie de máquinas CI. Entre otras cosas, sobre la base de una campaña orientada a compradores tempranos, reducimos aún más los costes de inversión para el cliente". A continuación, los usuarios se benefician de una tecnología flexible con componentes de gran calidad. El tiempo de ciclo puede ajustarse con precisión mediante dispositivos escalables. En función de la aplicación es posible mecanizar varias piezas a la vez durante un paso de proceso. La máquina CI puede equiparse para que funcione de forma completamente automática. Los parámetros del proceso ECM se monitorizan y documentan en su totalidad y de forma reproducible. También cabe mencionar que la máquina CI requiere únicamente un espacio de instalación de unos 7,5 m², incluyendo el sistema de filtración, lo que supone otra drástica reducción de los costes.

La movilidad eléctrica en el punto de mira

El éxito actual de EMAG ECM evidencia que estos argumentos convencen a los usuarios: la nueva máquina CI ya está siendo utilizada por un proveedor norteamericano de la industria aeronáutica y por un proveedor italiano de la industria de vehículos comerciales. En ambos casos se realiza un desbarbado de carcasas de gran complejidad. A pesar del gran número de orificios de la pieza, los tiempos de ciclo son inferiores a 60 segundos, lo que supone un salto cualitativo en relación con los prolongados procesos manuales empleados anteriormente. "Estos ejemplos demuestran que nuestro planteamiento de desarrollo es el correcto: hemos podido imponernos frente a competidores nacionales e internacionales porque la máquina CI ofrece excelentes prestaciones, a la vez que resulta económica. La enorme presión que los costes ejercen sobre los usuarios demanda una ingeniería mecánica eficiente. Y eso es precisamente lo que ofrecemos con la máquina CI", explica Keller. Todo indica que, en el futuro, este argumento de calidad-precio tendrá un peso aún mayor entre los usuarios, ya que muchas piezas de motores híbridos y eléctricos también requieren procesos de brochado, taladrado y desbarbado ECM, para los que EMAG ECM ya ofrece una solución eficaz. Otro argumento que no debe subestimarse en vista del debate actual sobre el CO2 en la producción de automóviles es que, en comparación con muchos procedimientos alternativos, el mecanizado electroquímico de metales se realiza de manera significativamente más rápida. De esta manera se ahorran muchas toneladas de dióxido de carbono, un hecho que también ha convencido al Ministerio Federal de Medio Ambiente en Alemania: un cliente de EMAG ECM ha recibido un premio a la innovación medioambiental por implantar a gran escala la tecnología de mecanizado electroquímico de metales. "Esto confirma nuestro compromiso con todo lo relacionado con esta eficaz tecnología, cuya difusión en el mercado queremos incrementar en los próximos años. Las máquinas CI son la base ideal para ello", indica Richard Keller para finalizar.

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication